是的,绝对可以。 在石墨坩埚中熔化铜不仅是可能的,而且对于大多数小规模和工业应用来说,这是标准且推荐的做法。石墨卓越的热性能和化学稳定性使其成为处理熔融铜的理想容器。

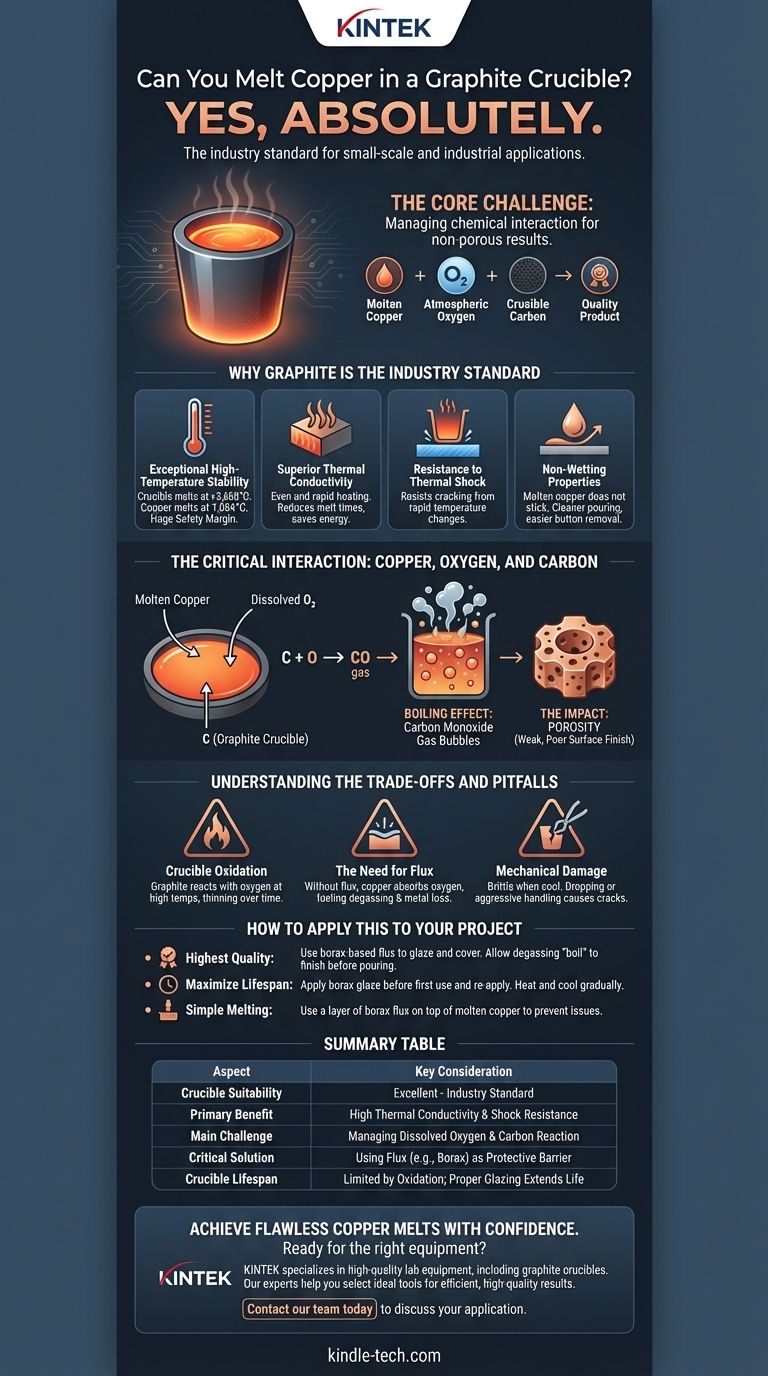

核心挑战不在于石墨是否能承受高温,而在于如何管理熔融铜、大气中的氧气和坩埚中碳之间的化学相互作用,以确保最终产品的高质量和无气孔。

为什么石墨是行业标准

石墨具有独特的性能组合,使其在高温冶金工作(尤其是对于铜等有色金属)中表现出色。

卓越的高温稳定性

石墨坩埚的熔点极高,超过 3,600°C (6,500°F)。这远高于铜的熔点 1,084°C (1,984°F),提供了巨大的安全裕度。

优异的导热性

石墨的导热效率非常高。这使得铜能够均匀、快速地加热,从而缩短熔化时间并节省能源。

耐热冲击性

该材料非常耐受温度快速变化引起的开裂。您可以将一个热石墨坩埚放在一个较冷(但仍是耐火的)表面上而不会使其破裂,这是铸造操作中的一个关键特性。

不粘性(不润湿性)

熔融铜不易“润湿”或粘附在正确处理过的石墨坩埚表面上。这使得倾倒更干净,并简化了倾倒后残留的凝固金属“按钮”的取出。

关键相互作用:铜、氧气和碳

虽然石墨是合适的材料,但了解它与熔融铜和空气的相互作用对于成功至关重要。您可能遇到的主要问题是熔体中出现“沸腾”或起泡现象。

铜对氧气的亲和力

当铜熔化时,它像海绵一样吸收氧气,很容易从周围大气中溶解氧气。这种溶解的氧气是大多数问题的根源。

脱气反应

熔融铜中溶解的氧气可以直接与坩埚中的碳发生反应。

该反应(C + O → CO 气体)在熔体中产生一氧化碳气体气泡。这就是产生“沸腾”效应的原因。沸腾的不是铜本身,而是释放气体的化学反应。

影响:气孔率

如果在倾倒金属到模具中时仍然产生这些气体,气泡将在铜凝固时被困住。这会导致气孔率——最终铸件中布满了微小的孔洞,这会严重削弱部件并破坏其表面光洁度。

了解权衡和陷阱

使用石墨坩埚需要一些小心,以最大限度地延长其使用寿命并确保熔体质量。

坩埚氧化

在高温下,石墨本身会与空气中的氧气反应并缓慢烧蚀,随着时间的推移会变薄。这是限制坩埚寿命的主要因素。

助熔剂的必要性

如果没有保护层,您的熔融铜将不断从空气中吸收氧气,从而助长脱气反应。这会导致金属损失(因为它被困在炉渣中)以及持续的气孔风险。

机械损坏

石墨在高温下很坚固,但在冷却时可能很脆。掉落坩埚或对夹具和搅拌棒过于用力都容易造成碎屑和裂纹,使其使用不安全。

如何将此应用于您的项目

正确的技术可以将好的材料转化为出色的结果。遵循以下步骤将保护您的坩埚并提高铜熔体的质量。

- 如果您的主要重点是获得最高质量、无气孔的铸件: 使用基于硼砂的助熔剂来釉化坩埚并覆盖熔体,并让脱气“沸腾”完全结束后再进行倾倒。

- 如果您的主要重点是最大限度地延长坩埚寿命: 首次使用前务必涂上硼砂釉,并根据需要重新涂抹以密封石墨免受大气氧气的侵害,并使坩埚缓慢加热和冷却。

- 如果您的主要重点是简单的爱好级熔化: 即使对于基本项目,在熔融铜表面使用一层硼砂助熔剂也是您可以采取的最重要的一步,以防止问题发生。

通过管理熔体的化学性质,您可以始终如一地获得干净、高质量的铜铸件结果。

摘要表:

| 方面 | 关键考虑因素 |

|---|---|

| 坩埚适用性 | 极佳——铜熔炼的行业标准。 |

| 主要优势 | 高导热性和耐热冲击性。 |

| 主要挑战 | 管理铜中溶解的氧气与坩埚中碳之间的反应。 |

| 关键解决方案 | 使用助熔剂(例如硼砂)形成保护屏障,防止气体气孔。 |

| 坩埚寿命 | 主要受氧化限制;正确的釉化和操作可延长寿命。 |

自信地实现完美无瑕的铜熔炼

准备好为您的项目获取合适的设备了吗?成功的关键在于使用正确的坩埚和技术。

KINTEK 专注于高质量的实验室设备和耗材,包括适合您特定铜熔炼需求的石墨坩埚。我们的专家可以帮助您选择理想的工具,以确保高效、高质量的结果,同时最大限度地延长设备的使用寿命。

立即联系我们的团队,讨论您的应用,让我们为您提供您的实验室应得的可靠解决方案。

图解指南

相关产品

- 电子束蒸发用高纯石墨坩埚

- 碳石墨舟-实验室管式炉带盖

- 工程高级陶瓷氧化铝坩埚带盖圆柱形实验室坩埚

- 定制加工和模塑PTFE特氟龙零件制造商,提供PTFE坩埚和盖子

- 工程高级陶瓷氧化铝坩埚(Al2O3),用于热分析TGA DTA