是的,PVD涂层可以被刮伤,但极其困难。 虽然并非坚不可摧,但物理气相沉积(PVD)形成的表面涂层与基底金属分子键合,并具有极高的硬度。这使得它比传统的电镀、喷漆或粉末涂层更能抵抗刮擦和磨损。

PVD涂层的真正耐用性取决于两个因素:涂层本身的硬度以及其所附着的底层金属的强度。将其视为一个完整的系统是理解其极限的关键。

是什么让PVD具有耐刮擦性?

PVD卓越的耐用性源于其应用过程的本质。它不仅仅是一层油漆;它是一种与材料融为一体的先进涂层。

硬度问题

从本质上讲,当一个物体比另一个物体硬得多时,就会产生划痕。PVD涂层异常坚硬——通常比日常生活中遇到的钢制工具或常见磨料更硬。

这种固有的硬度是涂层抵御细微划痕和磨损的主要防御,而这些划痕和磨损会迅速损坏较差的涂层。

分子键合

与电镀不同,电镀只是附着在材料表面,PVD在高真空环境中与基材分子键合。涂层材料成为表面不可或缺的一部分。

这可以防止电镀或喷漆涂层常见的剥落和碎裂,因为没有明确的边界线让损坏沿着传播。

基材的作用

PVD涂层下面的材料,即基材,是一个关键且经常被忽视的因素。关于涂层特性“由底层基材决定”的说法是最重要的概念。

如果基底金属本身被压凹或变形,则软金属上的硬PVD涂层可能会受损。

PVD涂层实际失效的方式

虽然PVD具有很高的抵抗力,但并非坚不可摧。了解其失效模式有助于对不同条件下的使用寿命设定切合实际的预期。

磨损划痕

要产生经典的划痕,你需要一种比PVD涂层更硬的材料。这在正常使用中很少见,但并非不可能。钻石、蓝宝石晶体,甚至粗糙的陶瓷都可能足够坚硬,足以在PVD表面留下可见的划痕。沙子或花岗岩颗粒也可能随着时间的推移造成磨损。

撞击和变形

这是造成可见损坏最常见的原因。想象一下软泥上覆盖着一层薄薄的硬冰。如果你压在冰上,它不会被刮伤,但会因为下面的泥土让步而破裂和断裂。

同样,如果PVD涂层物体掉落或受到撞击,较软的基材(如不锈钢)可能会凹陷。基底金属的这种变形可能导致薄而坚硬的PVD层在撞击点开裂或碎裂。

逐渐磨损

在非常高接触点,例如手表表扣的锋利边缘或工具的尖端,多年来的数百万次微观磨损最终会磨损涂层。这通常表现为轻微的抛光或颜色褪色,而不是明显的划痕。

理解权衡

PVD提供了令人难以置信的性能,但必须认识到其局限性才能做出明智的决定。

并非所有PVD都一样

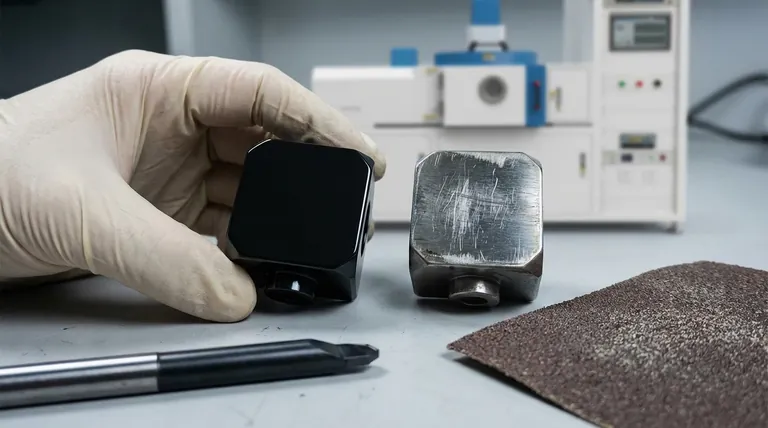

“PVD”是一种工艺,而不是单一材料。不同的涂层化合物,如氮化钛(TiN,通常呈金色)或类金刚石碳(DLC,通常呈黑色),具有不同的硬度和润滑性。DLC通常被认为是最坚硬、最耐用的选择之一。

基材至关重要

在硬化工具钢上的PVD涂层在实践中将比在较软的铝或黄铜上应用完全相同的涂层耐用得多。更坚固的基材提供了必要的支撑,以防止凹陷和变形,从而保护PVD层。

划痕是永久性的

也许最重要的权衡是,你无法“抛光掉”PVD涂层上的划痕。如果涂层被破坏,唯一的修复方法是剥离整个物体并进行专业的重新涂层,这通常是不切实际或不可能的。

为您的目标做出正确选择

您对PVD涂层产品的满意度完全取决于其功能与您预期用途的匹配程度。

- 如果您的主要关注点是日常使用的耐用性(例如,手表、水龙头或工具): 优先选择在不锈钢或钛等硬基材上的PVD涂层。

- 如果您的主要关注点是低接触物品的美学吸引力: 基材材料不那么关键,因为发生重大撞击的风险较低。

- 如果您担心潜在的损坏: 请接受虽然PVD在弹性方面是市场领导者,但深层划痕是永久性的,无法抛光去除。

通过将PVD理解为涂层和基材的完整系统,您可以准确判断其对您特定需求的耐用性。

总结表:

| 因素 | 对耐刮擦性的影响 |

|---|---|

| 涂层硬度 | 高硬度(例如DLC)可抵抗大多数材料的磨损。 |

| 分子键合 | 与基材的强键合可防止碎裂和剥落。 |

| 基材强度 | 坚硬的底层金属(例如钢)支撑涂层以抵抗撞击。 |

| 常见威胁 | 钻石、蓝宝石或使基材变形的撞击可能造成损坏。 |

需要为您的实验室设备或组件提供耐用、耐刮擦的涂层吗? KINTEK专注于先进的涂层解决方案,包括PVD,以保护您的实验室工具和耗材免受日常磨损。我们的专业知识确保分子键合的硬涂层能够延长您设备的使用寿命。立即联系我们的专家,讨论我们如何提升您实验室的性能和耐用性!

图解指南