是的,烧结时间对氧化锆贴面的边缘密合度有关键影响。烧结周期的持续时间直接决定了材料的最终收缩率。如果时间相对于制造商验证的协议过短或过长,修复体将无法收缩到设计软件预期的精确尺寸,从而导致边缘密合度受损。

问题的核心不在于时间本身,而在于所使用的烧结周期与特定材料要求之间的一致性。任何偏离氧化锆制造商验证协议的行为——无论是缩短还是延长烧结时间——都会带来尺寸不准确的高风险,从而直接损害最终的贴合度。

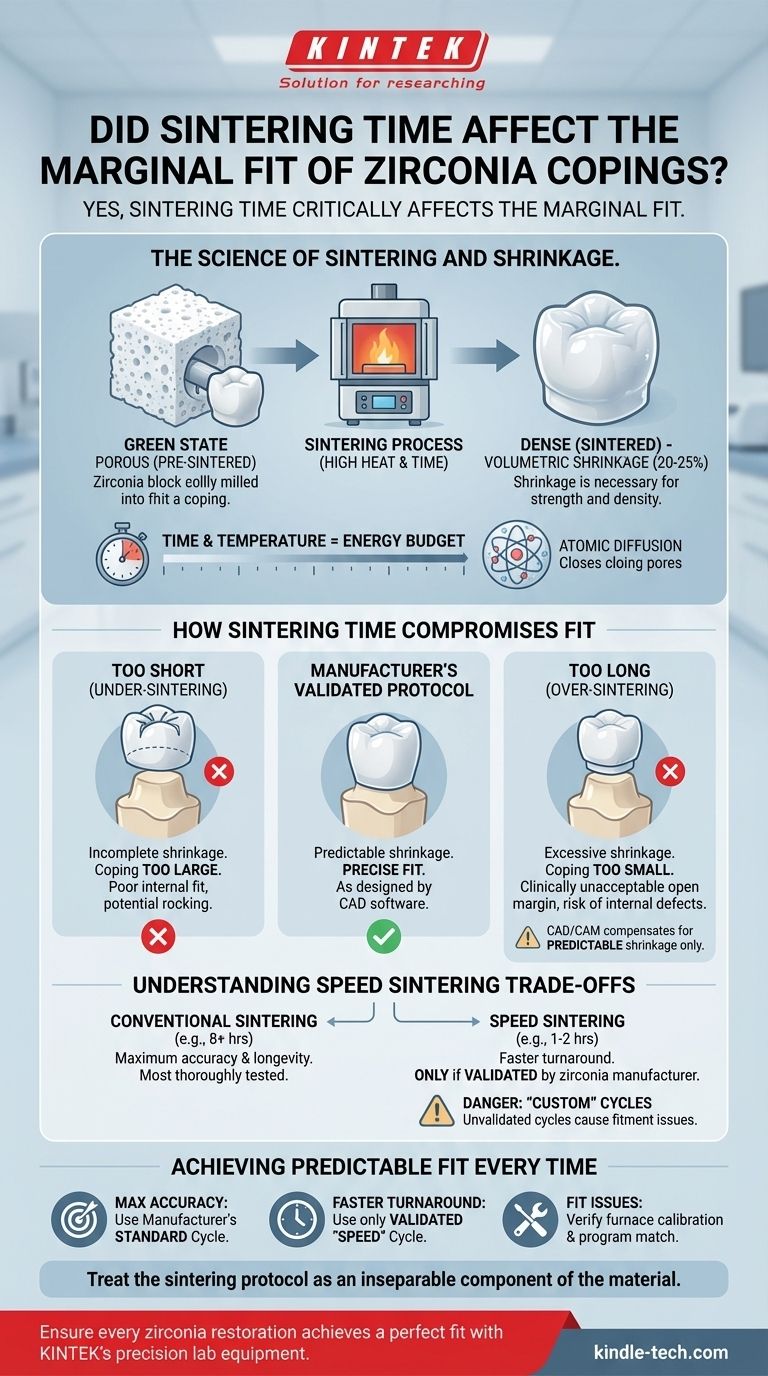

烧结与收缩的科学原理

要理解时间如何影响贴合度,我们必须首先了解烧结过程中发生的根本性转变。

从多孔到致密

氧化锆贴面首先是从预烧结的、类似粉笔的块状材料中研磨出来的。在这种“生坯状态”下,它是多孔且相对脆弱的。为了达到最终强度,它必须在高温炉中烧结。

这个过程消除了孔隙率,并大大提高了材料的密度。结果是获得了一种坚硬、强韧的修复体,适用于口腔环境的严苛要求。

为什么需要收缩

密度的增加是通过体积收缩实现的,收缩率可高达20-25%。在烧结过程中,单个氧化锆颗粒相互融合,封闭了它们之间的间隙和孔隙。

这种收缩不是缺陷;它是制造过程中必不可少且经过计划的一部分,正是它赋予了氧化锆卓越的强度。

时间和温度的作用

烧结是一个原子扩散的过程,需要在特定的持续时间(时间)内施加特定的能量(热量)。制造商的说明创建了一个精确的“能量预算”,以实现完全均匀的致密化,同时不引起材料降解。

烧结时间如何损害贴合度

整个 CAD/CAM 过程都是围绕补偿这种可预测的收缩而建立的。当实际收缩偏离计划时,问题就出现了。

数字补偿因子

在设计修复体时,CAD 软件会根据已知的收缩系数自动放大尺寸。该系数由氧化锆制造商提供,并且只有在精确遵循其特定的、经过验证的烧结周期时才准确。

欠烧结的风险(周期过短)

如果烧结时间缩短,材料没有足够的时间来完成其扩散过程。收缩将不完全。

结果得到的贴面会太大。虽然这不一定总是会产生可见的边缘间隙,但内部贴合度会很差,可能导致修复体摇晃和水泥层更厚、更弱。

过烧结的风险(周期过长)

如果烧结时间过长,材料可能会过度收缩,导致贴面太小。这将阻止其完全就位到代型上,从而产生临床上不可接受的边缘间隙。

此外,长时间暴露在高温下会导致异常的晶粒生长。正如在其他先进陶瓷中看到的那样,这可能会产生内部缺陷,并矛盾地降低材料的硬度和抗断裂性。

理解权衡:速度与精度

对更快周转时间的需求促使开发了“快速烧结”周期,为牙科实验室带来了关键的决策点。

“快速烧结”的吸引力

传统的烧结周期可能需要 8 小时或更长时间。快速烧结周期承诺在很短的时间内(有时仅 1-2 小时)获得相似的结果,从而显著提高实验室效率。

不可或缺的要求

这些加速周期只有在它们是由氧化锆制造商专门针对该确切材料开发和验证的情况下才可行。制造商通过调整温度曲线,在更短的时间窗口内提供所需的能量来实现这一点。

使用“自定义”周期的危险

切勿将一种炉具或氧化锆品牌的快速烧结周期用于另一种材料。软件中的补偿因子是针对特定的时间和温度协议校准的。使用未经验证的周期是贴合问题的主要原因,因为实际收缩将与预测的收缩不匹配。

每次都实现可预测的贴合度

您对烧结的处理方式应由您的临床和业务优先级决定,但必须始终以制造商的科学为指导。

- 如果您的首要重点是最大的精度和持久性:使用制造商的标准、传统的烧结周期,因为该协议经过最彻底的测试和最可靠。

- 如果您的首要重点是减少周转时间:仅使用制造商明确批准和验证的、针对您正在使用的特定氧化锆的“快速”或“加速”烧结周期。

- 如果您遇到贴合问题:首先,验证您的炉具是否已校准。然后,确认所选的烧结程序与氧化锆制造商针对该特定材料批次给出的说明完全匹配。

将烧结协议视为材料本身不可分割的一部分,您可以确保一致、精确的结果,并消除与贴合度相关的故障。

总结表:

| 烧结时间影响 | 对氧化锆贴面的影响 | 对边缘密合度的结果 |

|---|---|---|

| 过短(欠烧结) | 收缩不完全 | 贴面过大;内部贴合度差 |

| 过长(过烧结) | 过度收缩 | 贴面过小;边缘间隙大 |

| 制造商协议 | 可预测的收缩 | 如设计般精确贴合 |

确保每件氧化锆修复体都能通过 KINTEK 的精密实验室设备实现完美贴合。

作为实验室设备和耗材的领先供应商,KINTEK 深知一致、准确的烧结对于牙科实验室来说是不可或缺的。我们可靠的烧结炉旨在提供精确的温度控制和周期一致性,以遵守氧化锆制造商的协议,消除与贴合度相关的故障。

我们帮助您:

- 实现可预测的收缩和每件贴面的完美边缘密合度。

- 在不影响修复体质量的情况下提高实验室效率。

- 消除因尺寸不准确造成的昂贵返工。

准备好优化您的烧结过程并确保完美的结果了吗? 立即联系我们的专家,为您的实验室需求和材料找到理想的炉具。

图解指南