简而言之,烧结后氧化锆上的白点通常是相变不完全或不均匀的迹象。它们代表材料尚未达到其预期的最终密度和半透明状态的局部区域,这通常是由于材料的初始状态或烧结周期本身存在问题造成的。

白点的出现并非氧化锆材料本身的缺陷,而是工艺缺陷的症状。要获得完美、整体的结果,完全取决于确保烧结前密度均匀,并精确控制加热和冷却周期。

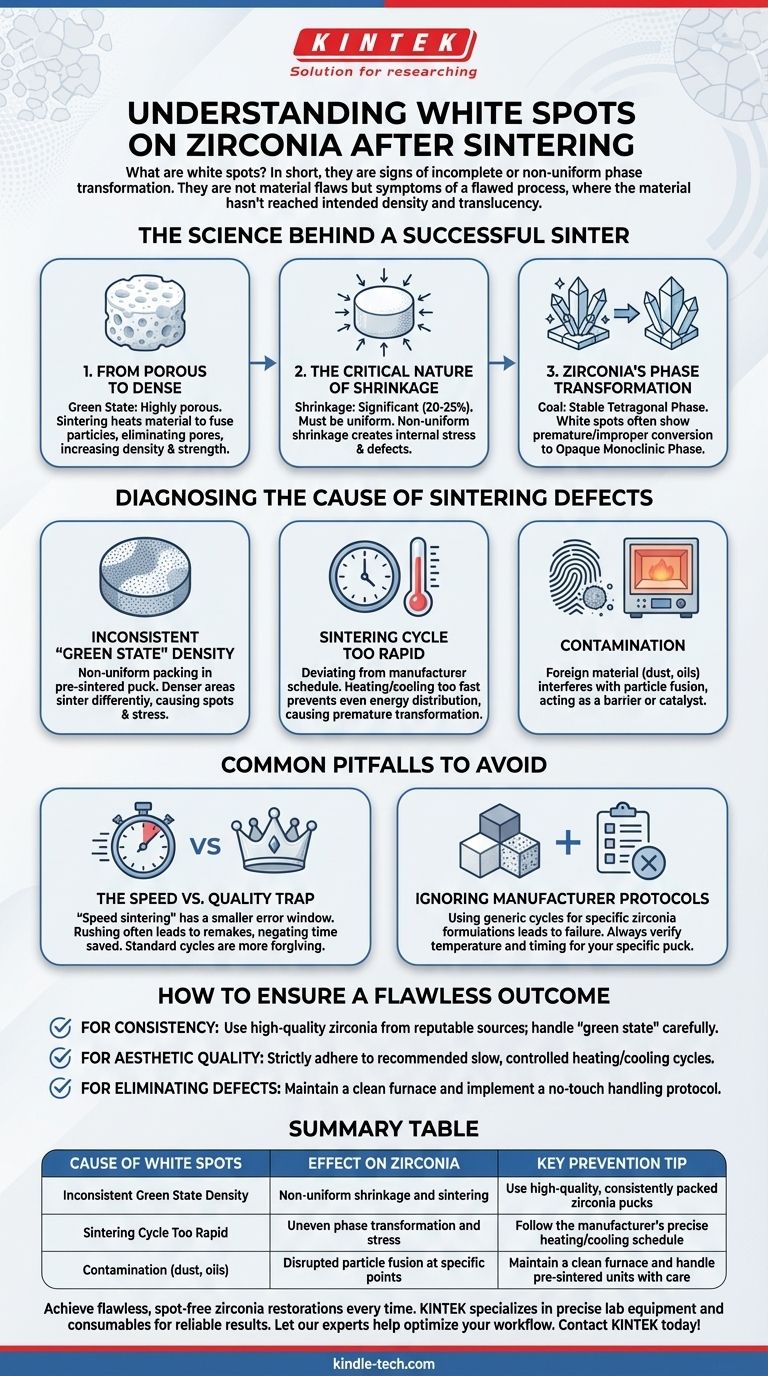

成功烧结背后的科学

氧化锆从多孔、易碎的“生坯状态”转变为致密、坚固的陶瓷是一个微妙的过程。了解核心原理可以揭示为什么会出现白点等缺陷。

从多孔到致密

加热前,研磨后的氧化锆修复体具有很高的孔隙率。烧结的目的是通过将材料加热到单个颗粒熔合在一起的点来消除这些孔隙。

正如所提供的参考资料所强调的,这个过程极大地提高了材料的密度和整体强度。

收缩的关键性

随着孔隙的消除,整个修复体将显著收缩,通常收缩 20-25%。这种收缩在材料的整个体积内必须是完全均匀的。

如果一个区域比相邻区域烧结和收缩得更快,就会产生巨大的内部应力,这可能表现为缺陷。

氧化锆的相变

最关键的步骤是晶相转变。氧化锆在其最终状态下必须保持稳定的四方相,以达到最佳的强度和美观效果。

白点通常是材料过早或不正确地转变为单斜晶相的区域。这种相更不透明,体积也不同,从而造成可见和结构上的不一致。

诊断烧结缺陷的原因

白点是一个诊断工具。它们告诉你制备或加热过程中某处不均匀。最常见的原因可归为几个关键类别。

“生坯状态”密度不一致

烧结不均匀最常见的原因是预烧结氧化锆的密度不均匀。如果材料在圆饼中没有一致地压实,某些区域的密度就会高于其他区域。

这些密度较高的区域将与密度较低的区域烧结不同,从而导致可见的斑点和内部应力。

烧结周期过快

每家氧化锆制造商都会提供精确、经过测试的烧结方案。偏离此方案,过快地加热或冷却,是缺陷的主要原因。

快速的周期不允许热量均匀分布,导致修复体的一部分在其他部分之前发生相变。这是造成不透明和白点的保证方法。

污染

任何异物,从炉内的灰尘到处理过程中留下的油污,都可能干扰修复体特定点上的烧结过程。

这种污染可以充当屏障或催化剂,破坏氧化锆颗粒的均匀熔合,留下可见的痕迹。

应避免的常见陷阱

要取得完美的结果,就需要避免为追求速度而牺牲材料完整性的诱惑。

速度与质量的陷阱

存在“快速烧结”周期,但它们的操作容错空间要小得多。标准的、较慢的周期对错误的容忍度更高,并且始终能产生更好的结果。

匆忙进行过程是返工的最常见原因,完全抵消了节省下来的时间。

忽略制造商规程

不同的氧化锆配方(例如,高强度与高透明度)具有不同的理想烧结参数。对特定材料使用通用或不正确的周期是常见的失败来源。

务必核实您所使用的特定圆饼的确切温度和时间要求。

如何确保完美的结果

您对烧结过程的处理方式直接决定了最终修复体的质量。一丝不苟、受控的过程是实现可预测、美观结果的唯一途径。

- 如果您的首要关注点是一致性:确保您使用的是信誉良好的高质量氧化锆,并且小心处理您的“生坯状态”修复体,以避免产生密度变化。

- 如果您的首要关注点是美学质量:严格遵守制造商推荐的烧结周期,优先考虑缓慢、受控的加热和冷却速率而非速度。

- 如果您的首要关注点是消除缺陷:保持烧结炉的绝对清洁,并对预烧结部件实施无接触处理方案,以防止任何形式的污染。

最终,预防白点和其他缺陷需要将烧结视为精确的材料科学程序,而不仅仅是一个简单的加热步骤。

摘要表:

| 白点的原因 | 对氧化锆的影响 | 关键预防提示 |

|---|---|---|

| 生坯密度不一致 | 收缩和烧结不均匀 | 使用高质量、压实一致的氧化锆圆饼 |

| 烧结周期过快 | 相变和应力不均匀 | 遵循制造商精确的加热/冷却时间表 |

| 污染(灰尘、油污) | 特定点上的颗粒熔合受干扰 | 保持炉内清洁,小心处理预烧结部件 |

每次都能获得完美、无斑点的氧化锆修复体。白点是工艺不一致性的标志。KINTEK 专注于您的实验室实现可靠结果所需的精确实验室设备和耗材。我们系列的高性能烧结炉和优质氧化锆材料确保了完美结果所需的均匀加热和材料完整性。让我们的专家帮助您优化工作流程。立即联系 KINTEK 讨论您的具体实验室要求!

图解指南