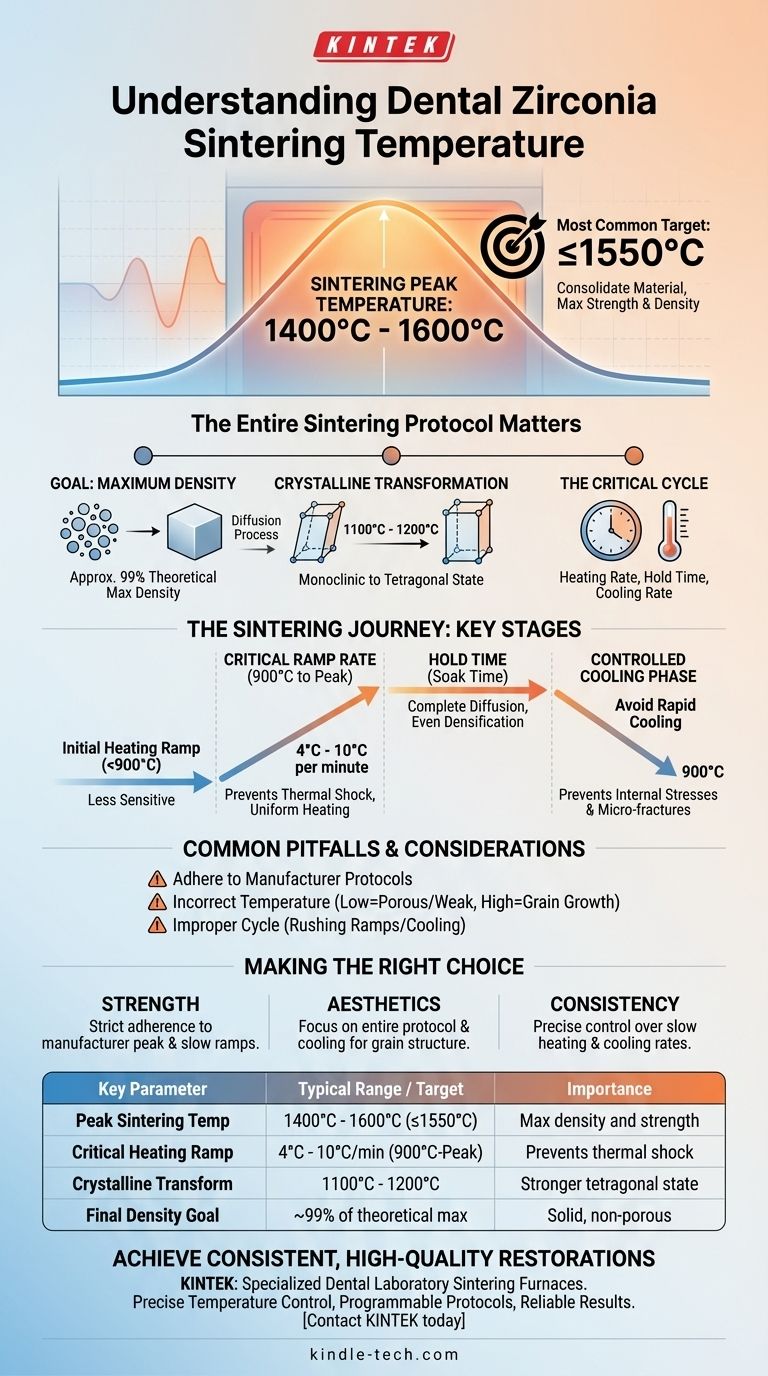

对于大多数牙科氧化锆而言,最终的烧结温度通常在 1400°C 至 1600°C 之间。最常见的目标是 1550°C 或更低,这是材料固结并实现其最大强度和密度所需的温度。

特定的峰值温度只是等式的一部分。成功烧结氧化锆的关键在于理解和控制整个加热和冷却循环——即烧结规程——因为这决定了修复体的最终物理和美学特性。

为什么烧结不仅仅是一个峰值温度

烧结是一个热转变过程。对于氧化锆而言,它不仅仅是熔化和熔合材料,而是要在微观层面诱导特定的变化。目标是获得致密、坚固且稳定的最终产品。

目标:实现最大密度

烧结的主要目标是将多孔的、呈“粉状”的预烧结氧化锆转变为坚实的、无孔的陶瓷。高温促进了称为扩散的过程,原子在此过程中移动和结合,从而消除颗粒间的空隙。此过程旨在使最终修复体的密度接近其理论最大密度的 99%。

晶体转变

一个关键事件发生在 1100°C 至 1200°C 之间,此时氧化锆的晶体结构从单斜晶系转变为更坚固的四方晶系。虽然这种转变至关重要,但温度必须在此点以上继续升高,才能完成致密化过程。

烧结循环的关键作用

获得最佳效果的依赖性较小地取决于单一温度,而更多地取决于整个设定的循环。这包括加热速率、在峰值温度下保持的时间以及冷却速率。每个阶段都有其独特且关键的目的。

烧结规程的关键阶段

成功的烧结结果建立在精确和受控的温度旅程之上。900°C 到峰值温度之间的阶段最为敏感。

初始升温斜坡

从室温到大约 900°C,氧化锆修复体并不特别敏感。此初始阶段的加热速率不如后续阶段关键。

关键升温速率(900°C 至峰值)

炉温从 900°C 增加到最终保持温度的速率至关重要。建议采用缓慢而稳定的升温,通常在 每分钟 4°C 至 10°C 之间。这可以防止热冲击,并确保整个修复体均匀加热,这对可预测的结果至关重要。

保持时间(浸泡时间)

一旦炉温达到峰值温度(例如 1550°C),它会在此温度下保持特定时间。“浸泡时间”允许扩散过程在整个修复体中完成,确保均匀和完全的致密化。

受控冷却阶段

与加热阶段同等重要的是冷却阶段,特别是冷却回大约 900°C 的速率。冷却过快可能会引入内部应力和微裂纹,从而严重影响最终修复体的结构完整性和寿命。

常见陷阱和需要考虑的变量

尽管原理很简单,但有几个因素可能导致结果不理想。了解这些变量是保持一致性的关键。

遵守制造商规程

不同的氧化锆配方,例如针对高透光性或高强度优化的配方,具有略微不同的成分。因此,它们可能需要不同的烧结规程。始终将制造商的具体说明视为您的主要指南。

温度不正确的风险

烧结温度过低会导致致密化不完全。修复体将是多孔的、脆弱的,并且可能没有所需的颜色或透光度。相反,烧结温度过高可能会导致晶粒过度生长,这有时会降低强度并改变材料的美学特性。

不正确循环的影响

即使峰值温度正确,过快地升温或降温也是导致失败的常见原因。不当的循环是内部应力的主要来源,可能导致修复体放置后很久才出现裂纹。

根据您的目标做出正确的选择

为了获得可预测和高质量的结果,请将您的烧结规程与您对修复体的首要目标保持一致。

- 如果您的首要重点是最大强度和耐用性:严格遵守制造商推荐的峰值温度和缓慢的升温速率,以确保达到尽可能高的密度。

- 如果您的首要重点是最佳美观性:密切关注整个规程,因为峰值温度和冷却循环会显着影响最终的晶粒结构,从而决定光的透射和透光度。

- 如果您的首要重点是一致性和避免失败:最关键的因素是对缓慢的加热和冷却速率进行精确控制,尤其是在 900°C 到峰值温度之间。

掌握完整的烧结规程是释放氧化锆修复体全部潜力的关键。

摘要表:

| 关键参数 | 典型范围/目标 | 重要性 |

|---|---|---|

| 峰值烧结温度 | 1400°C - 1600°C (常见: ≤1550°C) | 实现最大密度和强度 |

| 关键升温速率 | 每分钟 4°C - 10°C (900°C 至峰值) | 防止热冲击,确保均匀加热 |

| 晶体转变 | 1100°C - 1200°C | 转变为更强的四方晶系 |

| 最终密度目标 | 理论最大值的 ~99% | 确保修复体坚实且无孔 |

通过精确的热控制,实现一致、高质量的氧化锆修复体。

在 KINTEK,我们专注于专为牙科行业设计的实验室烧结炉。我们的设备提供精确的温度控制和可编程的规程,这些是完美烧结氧化锆以实现最大强度、最佳美观性和坚定一致性所必需的。

让我们帮助您释放牙科实验室的全部潜力:

- 精确的温度控制:确保每次都能准确达到关键的 1400-1600°C 范围。

- 可编程规程:轻松设置和复制不同氧化锆配方所需的缓慢升温速率和浸泡时间。

- 可靠的结果:消除失败,实现您的修复体所需的密度和透光度。

立即联系 KINTEK,找到适合您实验室需求的完美烧结解决方案!

图解指南