是的,硬化会从根本上影响材料的尺寸。几乎所有的硬化过程都涉及热循环和内部结构变化,导致零件膨胀、收缩、翘曲或以其他方式变形。这种尺寸变化并非缺陷,而是增加硬度和强度的冶金转变的固有结果。

精密制造的核心挑战不是硬化过程中尺寸是否会改变,而是如何预测和控制这些变化。硬化零件的最终尺寸和形状是热收缩与内部相变引起的体积变化之间复杂相互作用的结果。

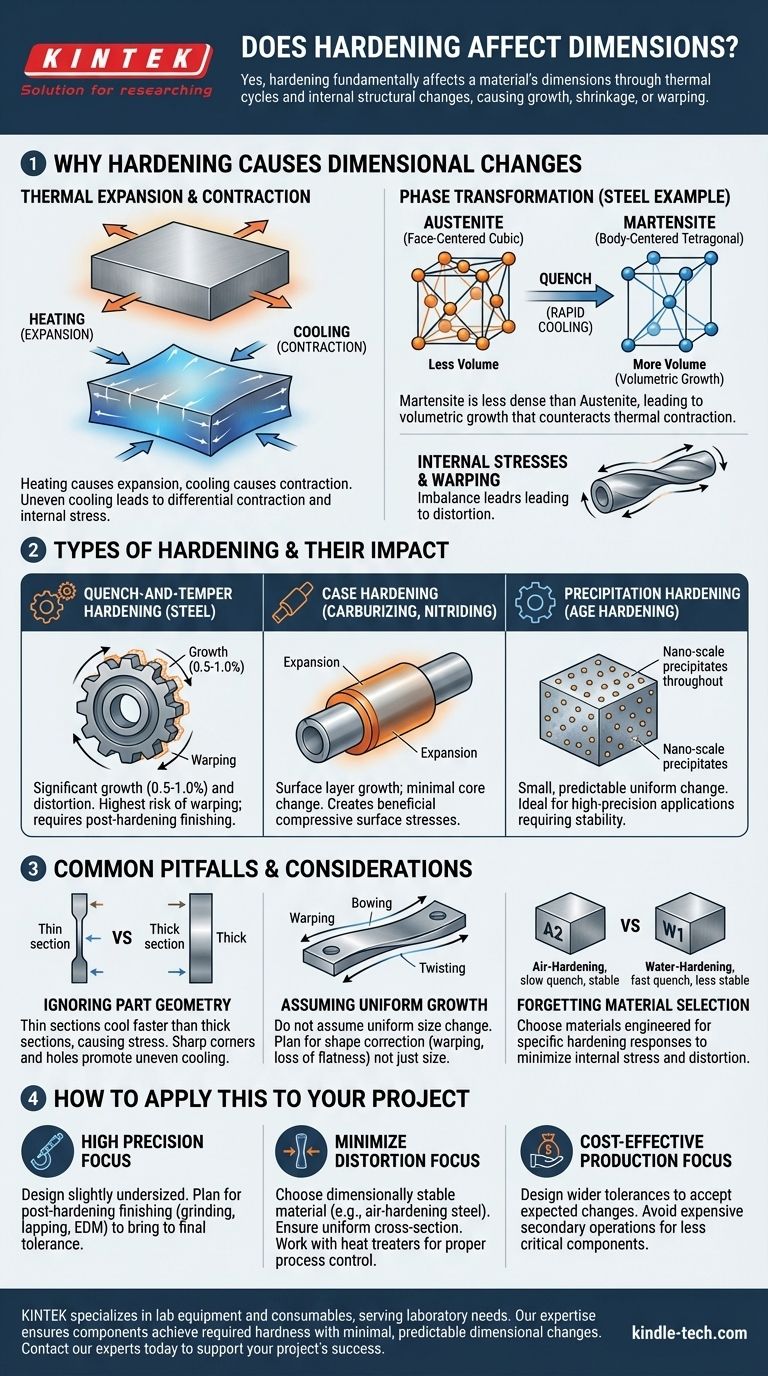

为什么硬化会导致尺寸变化

了解这种变化的来源对于设计或制造高公差部件的任何人来说都至关重要。这些影响是由两种主要的物理现象驱动的。

热膨胀和收缩的作用

这是最直接的因素。当你加热金属零件进行硬化时,它会膨胀。当你淬火或冷却它时,它会收缩。如果冷却在整个零件上不是完全均匀的,这种差异收缩本身就会导致翘曲和内应力。

关键因素:相变

对于许多材料,尤其是钢,硬化涉及改变材料的内部晶体结构,即相。在钢的加热过程中,其结构会转变为一种称为奥氏体的相。

当钢被快速冷却(淬火)时,这种奥氏体转变为一种非常坚硬、脆性的结构,称为马氏体。关键是,马氏体晶体结构比它所取代的奥氏体密度更低,占据的物理体积更大。

这种由马氏体转变引起的体积增长直接抵消了冷却引起的热收缩,使得最终的尺寸变化复杂且难以预测。

内应力和翘曲

快速冷却和相变的结合很少均匀发生。零件的表面冷却速度比其核心快得多,这意味着表面转变和收缩的速度与内部不同。

这种不平衡会产生巨大的内应力。这些应力通过物理变形零件来释放,导致翘曲、弯曲或扭曲。

硬化类型及其影响

不同的硬化工艺会产生不同程度的尺寸变化。

淬火和回火硬化(钢)

这是钢整体硬化最常用的方法,通常会产生最显著的尺寸变化。马氏体转变会导致可预测的体积增加,通常在0.5%到1.0%的范围内,但最终形状极易发生变形。

表面硬化(渗碳、渗氮)

这些工艺只硬化零件的表面。由于相变和成分变化仅限于薄薄的外部“表层”,因此尺寸增长也集中在那里。这可能导致零件表面膨胀,产生压应力,这通常对疲劳寿命有益,但必须在最终尺寸中加以考虑。

沉淀硬化(时效硬化)

这种方法,如铝和沉淀硬化钢,不依赖于马氏体转变。相反,它涉及将材料加热以将特定元素锁定在固溶体中,然后进行低温时效处理,使这些元素形成纳米级沉淀物。

这个过程导致更小且更可预测的尺寸变化,通常是轻微、均匀的收缩或膨胀。这是这些材料通常被选择用于对硬化后稳定性要求极高的精密应用的关键原因。

常见陷阱和注意事项

成功管理热处理需要预测这些挑战。

忽略零件几何形状

尺寸变化在复杂零件上从不均匀。薄截面冷却更快,比厚重截面更早发生转变。孔、键槽和尖角都会产生应力集中,并促进不均匀冷却,使其成为开裂和变形的主要位置。

假设均匀增长

不要假设零件会简单地均匀变大或变小。翘曲和平面度或圆度丧失是更常见的后果。你必须计划形状校正,而不仅仅是尺寸校正。

忘记材料选择

不同的合金被设计用于不同的硬化响应。油淬或空淬工具钢(如A2)的设计淬火强度低于水淬钢(如W1)。这种较慢、较温和的淬火显著减少了内应力和变形,使材料更具尺寸稳定性。

如何将其应用于您的项目

将硬化视为制造过程中不可或缺的一部分,必须从一开始就进行规划,而不是将其视为最后一步。

- 如果您的主要关注点是高精度:您必须在设计零件时预期进行硬化后精加工。标准做法是将零件加工成略微欠尺寸,然后进行硬化,再使用磨削、研磨或电火花加工来消除变形并达到最终公差。

- 如果您的主要关注点是最小化变形:选择以尺寸稳定性著称的材料(如空淬钢),确保零件尽可能具有均匀的横截面,并与能够通过适当夹具和淬火控制来控制工艺的热处理商合作。

- 如果您的主要关注点是经济高效的生产:对于不太关键的部件,您可能能够设计足够宽的公差,以接受预期的尺寸变化,而无需昂贵的二次操作。

在硬化过程中考虑尺寸变化是工程设计和制造的基本原则。

总结表:

| 硬化工艺 | 主要尺寸效应 | 关键考虑事项 |

|---|---|---|

| 淬火和回火 | 显著增长(0.5-1.0%)和变形 | 翘曲风险最高;需要硬化后精加工 |

| 表面硬化 | 表面层增长;核心变化极小 | 产生有益的表面压应力 |

| 沉淀硬化 | 微小、可预测的均匀变化 | 适用于需要稳定性的高精度应用 |

需要硬化后符合精确规格的精密零件吗? KINTEK 专注于实验室设备和耗材,满足实验室需求。我们在材料科学和工艺优化方面的专业知识确保您的组件在最小、可预测的尺寸变化下达到所需的硬度。立即联系我们的专家,讨论我们如何支持您的项目成功。

图解指南