降低感应炉的能耗是通过系统地减少能量损失和优化熔炼过程来实现的。最有效的策略包括提高炉料的质量和密度,维护炉体的物理完整性——特别是耐火衬里和炉盖——以及简化操作程序以减少熔炼和保温时间。

感应炉真正的节能来自于一种整体方法,将炉子视为一个完整的热力系统,而不仅仅是一台机器。其根本目标是最大限度地提高金属吸收的有效能量,同时积极地最大限度地减少各种形式的能量损失,从热辐射到低效的电能传输。

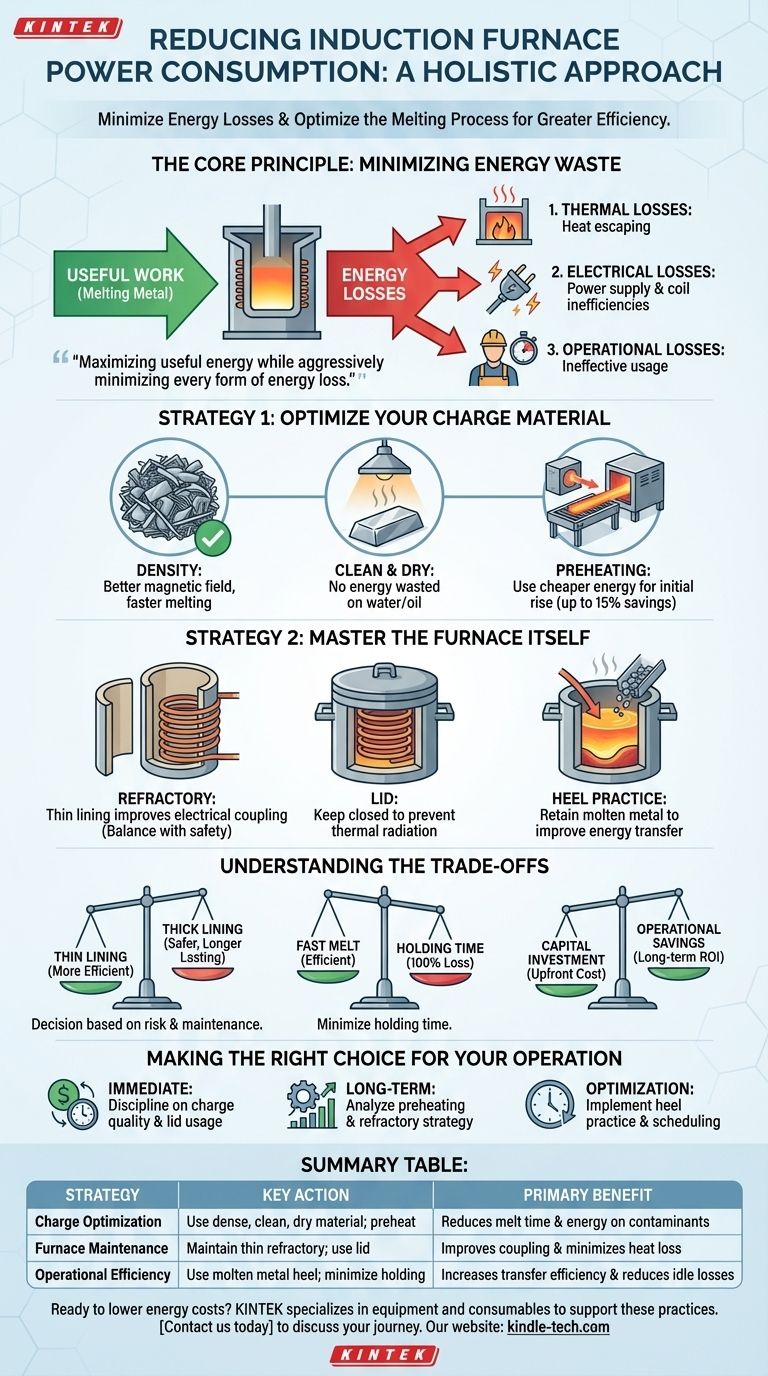

核心原则:最大限度地减少能源浪费

感应炉消耗电能主要用于两个目的:熔化金属的有效功和克服能量损失的非生产性功。您的电费账单反映了这两部分。

了解电能的去向

熔化一吨金属所需的能量(以千瓦时计)是相变所需的理论能量与各种损失造成的显著能量浪费的结合。要减少消耗,您必须解决这些损失。

能源损失的三大支柱

感应炉中的能源浪费可分为三个主要方面:

- 热损失:从炉中散失的热量。

- 电损失:电源和线圈的效率低下。

- 操作损失:炉子使用方式的效率低下。

策略1:优化炉料

您放入炉中的金属状况对能耗有直接而显著的影响。这通常是立即实现最大节能潜力的领域。

炉料密度的重要性

密实堆积的炉料为感应磁场提供了更好的路径,从而实现更高效的能量传输和更快的熔化。松散、轻质的废料包含许多气隙,这会阻碍加热并可能使熔化时间增加15-20%。

保持清洁干燥

废料上的任何水、油或切削液都必须在金属熔化之前蒸发掉。这个过程消耗大量的能量,而对熔化没有贡献。“干炉料”实践是节能的基础步骤。

考虑炉料预热

在炉料进入炉子之前对其进行预热是降低电能消耗最有效的方法之一。使用燃气预热器可以将电能消耗降低15%或更多,通过将初始温升转移到更便宜的能源。

策略2:掌握炉子本身

炉子硬件的物理状态和操作至关重要。维护良好的炉子是高效的炉子。

耐火衬里的关键作用

耐火炉壁将感应线圈与熔融金属隔开。较薄的衬里意味着线圈更靠近炉料,这提高了电耦合并增加了熔化效率。然而,这必须与耐火材料的磨损和安全性进行平衡。

炉盖并非可有可无

敞开的炉浴会通过熔融金属表面的热辐射损失大量的能量。尽可能保持炉盖关闭是一种简单、无成本的习惯,可以直接节约热量并减少电能消耗。

采用“留底”操作

从完全空的炉子开始熔化(“冷启动”)是低效的。通过保留少量熔融金属——即“炉底”——从上一批次,新炉料被添加到已经液态的炉浴中,显著提高了能量传输并减少了熔化时间。

理解权衡

追求效率需要做出明智的决策,因为有些策略涉及平衡相互竞争的优先事项。

耐火衬里厚度与效率

较薄的衬里更节能,但需要更频繁的监控和更换。较厚、更保守的衬里更安全、寿命更长,但每次熔化都会带来直接的能源损失。这是一个基于您的风险承受能力和维护计划的核心操作决策。

熔化速率与保温时间

以炉子额定功率尽快熔化金属通常是最有效的。一旦金属熔化,将其保持在温度下是100%的能量损失,因为没有进行生产性工作。这突出表明炉子和铸造线之间需要紧密协调,以最大限度地减少保温时间。

资本投资与运营节约

实施炉料预热器、自动化加料系统或现代高效电源等技术需要前期资本。这项投资必须与每吨千瓦时的长期减少量进行权衡,这可以提供明确的投资回报。

为您的运营做出正确选择

根据您的具体能力和目标,使用这些要点来指导您的节能策略。

- 如果您的主要重点是立即、低成本的改进:严格执行操作纪律,使用清洁、干燥、密实的炉料,并始终保持炉盖关闭。

- 如果您的主要重点是显著、长期的效率:分析炉料预热系统的投资回报,并审查您的耐火衬里策略,看看是否可以采用稍薄的炉壁。

- 如果您的主要重点是过程优化:实施熔融金属留底操作,并协调炉子和铸造计划,以消除任何不必要的温度保温时间。

最终,将每一千瓦时都视为宝贵的资源是实现更高效、更有利可图熔炼操作的关键。

总结表:

| 策略 | 关键行动 | 主要益处 |

|---|---|---|

| 炉料优化 | 使用密实、清洁、干燥的材料;考虑预热 | 减少熔化时间并减少因污染物造成的能量浪费 |

| 炉子维护 | 保持耐火衬里薄;始终使用炉盖 | 改善电耦合并最大限度地减少热损失 |

| 操作效率 | 使用熔融金属留底;最大限度地减少保温时间 | 提高能量传输效率并减少空载损失 |

准备好显著降低您的能源成本并提高您的熔炼效率了吗? 所概述的策略仅仅是个开始。KINTEK 专注于实验室设备和耗材,满足实验室和金属熔炼操作的精确需求。我们的专家可以帮助您选择合适的设备和耗材,以有效实施这些节能实践。立即联系我们,讨论我们如何支持您迈向更高效、更有利可图的运营。

图解指南