选择正确的煅烧温度是材料加工中的一个关键决定,因为它直接决定了材料的最终性能。没有一个通用的温度;理想值取决于您旨在实现的特定化学分解、相变或纯化过程。虽然许多工业过程的温度在 800°C 到 1300°C 之间,但针对特定应用的正确温度是在驱动所需的转变和防止颗粒生长或分解等不良影响之间取得的谨慎平衡。

理想的煅烧温度是在合理的时间范围内实现所需物理或化学变化所需的最低温度。超过此温度通常会带来负面后果,例如表面积损失或形成不需要的相。

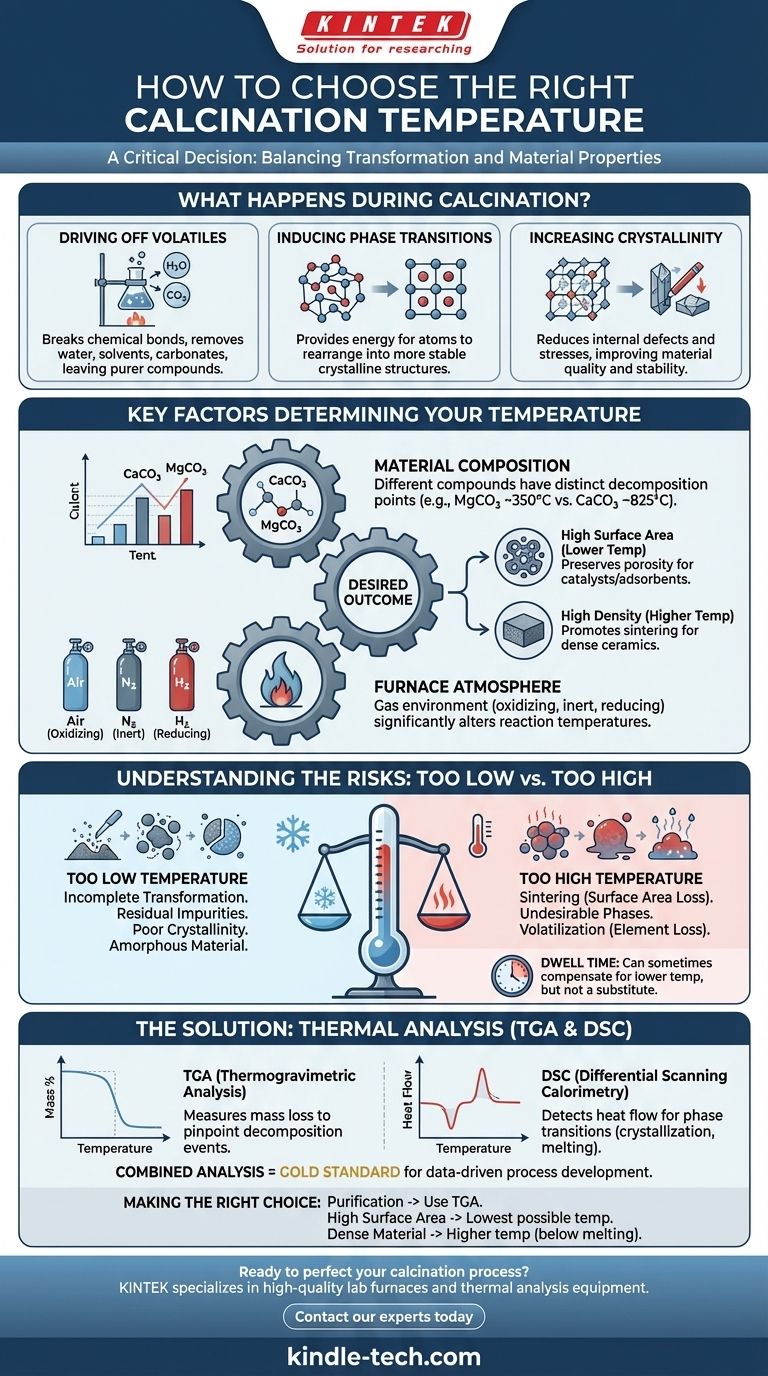

煅烧过程中会发生什么?

要选择温度,您必须首先了解您试图完成什么。煅烧是一种热处理工艺,用于在特定气氛中通过控制加热来诱导材料的化学或物理结构发生变化。

去除挥发物

许多前驱体材料含有水(游离水和结合水)、合成中使用的溶剂或碳酸盐和氢氧化物等挥发性成分。煅烧的主要目标是加热材料,使其充分分解这些化学键并驱除产生的气体,留下更纯净、更稳定的化合物。

诱导相变

温度为材料的原子重新排列提供了所需的能量。这通常用于将无定形(无序)材料转变为晶体(有序)材料,或将材料从一种晶体结构(多晶型)转变为在较高温度下更稳定的另一种结构。

增加结晶度和去除缺陷

即使材料已经处于正确的晶体相,它也可能包含来自初始合成的内部应力或缺陷。将其保持在较高温度下(称为退火过程)允许原子迁移到晶格中更稳定的位置。这减少了缺陷,并提高了材料的整体质量和稳定性。

决定您温度的关键因素

您的温度选择不是凭空做出的。它是材料本身、您的最终目标和加工环境的函数。

材料的化学成分

不同的化学化合物具有不同的热稳定性。例如,碳酸钙 (CaCO₃) 在大约 825°C 时开始分解成氧化钙 (CaO) 和二氧化碳 (CO₂)。相比之下,碳酸镁 (MgCO₃) 在低得多的温度下分解,从大约 350°C 开始。您必须了解您的特定前驱体的热学性质。

您的期望结果

最终目标是最重要的因素。

- 高比表面积: 如果您正在制造催化剂或吸附剂,您希望保持高比表面积。这要求使用能完成分解的最低温度,因为较高的温度会导致颗粒烧结在一起(烧结),从而破坏孔隙率。

- 高密度: 如果您正在制备用于制造致密陶瓷的粉末,较高的煅烧温度可能是有益的。它可以产生反应性较低、更易于处理的粉末,并可被视为烧结过程的第一步。

气氛的作用

炉内的气体环境至关重要。在空气(氧化气氛)中煅烧与在氮气(惰性气氛)或氢气(还原气氛)中煅烧是不同的。气氛会改变反应发生的温度,并阻止或促进某些化学变化。

理解权衡:过高与过低

选择温度是一个优化过程。朝任一方向偏离理想范围都会影响您的结果。

温度过低的问题

如果温度不足,转变将不完全。这可能导致残留杂质、无定形或混合相材料以及较差的结晶度。材料根本没有获得足够的能量来完成其变化。

温度过高的危险

过高的热量通常比热量不足更具破坏性。

- 烧结: 这是最常见的问题。颗粒开始融合,导致表面积和反应性急剧下降。

- 不期望的相变: 将材料加热过度可能导致其“超过”所需的晶体结构,并转变为不同的、不需要的相,甚至熔化。

- 挥发: 在多组分材料中,过高的温度可能导致其中一种更易挥发的元素(如铅、锌或铋)从样品中蒸发,从而改变其最终成分。

停留时间的影响

温度和时间是相互关联的。在较低温度下反应缓慢的反应有时可以通过在该温度下保持更长时间(更长的“停留时间”)来完成。然而,这不能弥补从根本上不足以引发所需反应的温度。

一种实用的方法:热分析

不要猜测,确定理想煅烧温度最可靠的方法是使用热分析技术进行经验测量。

使用热重分析 (TGA)

TGA 测量材料质量随温度的变化。通过加热小样品并跟踪其重量,您可以精确定位挥发性成分被驱除的确切温度。TGA 曲线上每一次急剧下降都代表一个分解事件,并为您提供了煅烧温度的明确目标。

使用差示扫描量热法 (DSC)

DSC 测量样品在加热过程中流入或流出的热量。它非常擅长检测不涉及质量变化的相变,例如结晶或熔化。DSC 曲线上放热(放热)峰通常表明结晶,为实现该结构提供了目标温度。

结合 TGA/DSC 以获得完整视图

现代分析仪器通常同时进行 TGA 和 DSC。这在一个图表上提供了材料完整的热“指纹”,显示了质量损失事件和能量相变。这是开发稳健煅烧过程的黄金标准。

为您的目标做出正确的选择

使用此框架来指导您的决策过程。

- 如果您的主要重点是纯化和分解: 使用热分析 (TGA) 来确定质量损失完全结束的温度,然后将您的煅烧温度设置在该点稍高一点(例如,高出 25-50°C),以确保反应完全。

- 如果您的主要重点是最大化比表面积: 使用能实现所需相和纯度的最低可能温度。这最大限度地减少了烧结,并保持了材料的细小颗粒特性。

- 如果您的主要重点是制造致密、结晶的材料: 您可以使用更高的温度来促进晶粒生长和缺陷去除,但请确保保持在 DSC 确定的次级分解或熔点以下的安全范围内。

- 如果您不确定: 始终首先对您的前驱体材料进行热分析 (TGA/DSC)。该分析数据将提供一个清晰的、基于证据的起点。

最终,一种有条不紊、数据驱动的方法将煅烧从猜测转变为精确控制的工程过程。

摘要表:

| 因素 | 对温度选择的影响 |

|---|---|

| 材料成分 | 决定分解点(例如,CaCO₃ 在 ~825°C)。 |

| 期望结果 | 高比表面积(较低温度)与高密度(较高温度)。 |

| 炉气氛 | 氧化、惰性或还原环境会改变反应温度。 |

| 停留时间 | 更长的时间可以弥补稍低的温度。 |

| 热分析 (TGA/DSC) | 提供经验数据以精确设定温度目标。 |

准备完善您的煅烧过程? 适当的实验室炉对于实现精确的温度控制和一致的结果至关重要。KINTEK 专注于高质量的实验室炉和热分析设备,帮助像您这样的实验室优化材料合成和加工。

立即联系我们的专家,讨论您的具体应用并找到满足您煅烧需求的理想解决方案。

图解指南