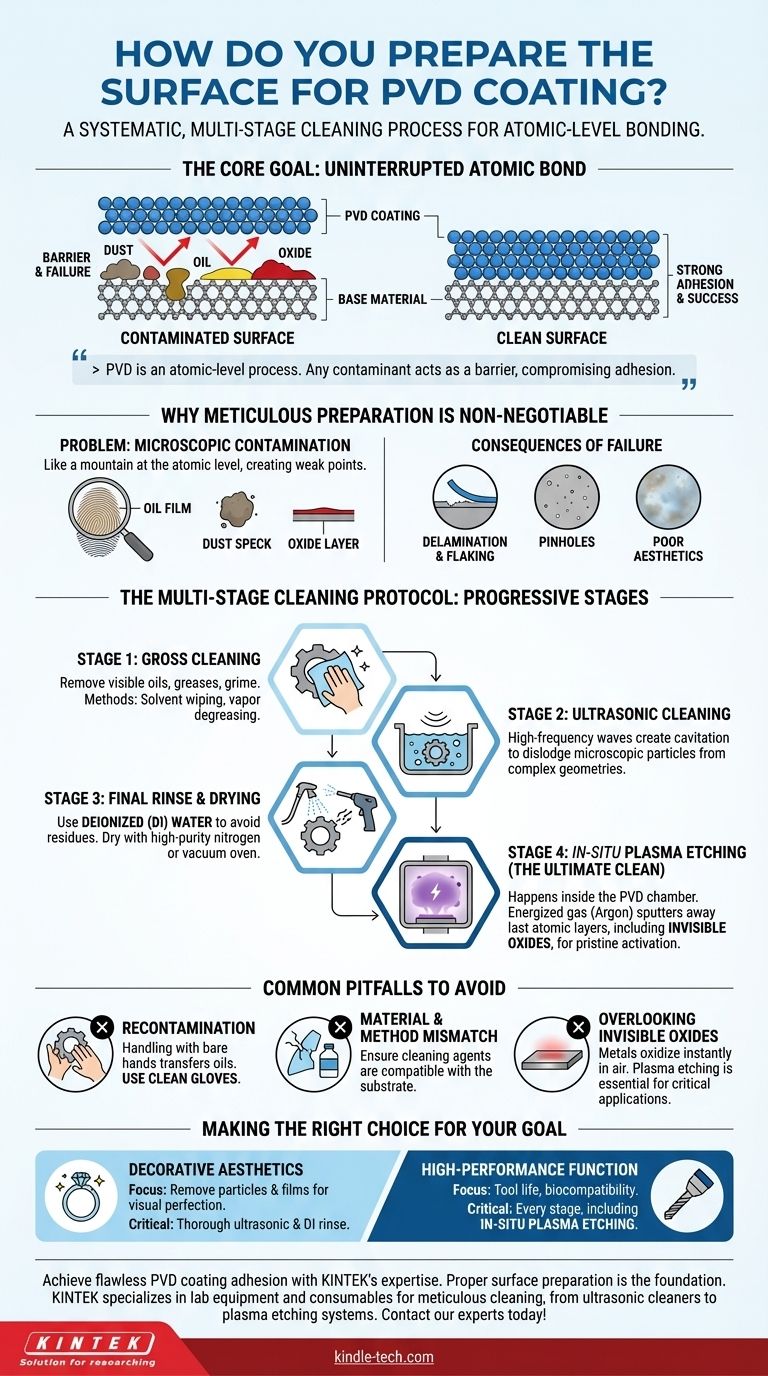

本质上,为物理气相沉积(PVD)准备表面是一个系统的、多阶段的清洁过程,旨在去除所有异物。这并非简单的擦拭;它涉及逐步精细的清洁阶段,以消除从可见的油脂到微观颗粒、指纹,甚至不可见的氧化层的一切物质,确保基材在进入真空室之前达到原子级清洁。

表面准备的最终目标是确保涂层原子与基材原子之间建立直接、不间断的结合。由于PVD是一个原子级过程,任何污染物——无论多么微小——都会成为物理屏障,损害附着力,从而导致涂层失效。

为何细致的准备工作不可或缺

PVD涂层并非在普通环境中进行。它发生在高真空室中,材料的单个原子沉积到表面上,一次一个原子地构建新层。

污染问题

可以将其想象成绘画,但规模是微观的。一小点灰尘、指纹上看不见的油膜,或金属表面上微弱的氧化层,在原子层面都会变成一座大山。

涂层材料无法与存在这些污染物的基材结合。这从一开始就造成了薄弱点。

准备不当的后果

表面准备不当是PVD涂层失效的主要原因。结果是可预测且代价高昂的:

- 分层和剥落:涂层因未能实现适当结合而从基材上剥离。

- 针孔:由未去除的微观灰尘或颗粒引起的微小未涂层斑点。

- 美观性差:由残留薄膜和指纹引起的模糊表面、污渍或不一致。

多阶段清洁协议

专业的PVD准备过程是一个严格的协议,从粗清洁到原子级精细清洁。具体步骤可能因基材材料及其初始状况而异,但原理保持不变。

阶段1:粗清洁

第一步是去除所有可见的、大规模的污染物。这包括机加工油、油脂、抛光剂和一般车间污垢。常见的方法包括溶剂擦拭和蒸汽脱脂。

阶段2:超声波清洗

接下来,零件通常浸入槽中进行超声波清洗。此过程利用高频声波在清洗溶液中产生并内爆微小气泡,这种现象称为空化。这种作用提供了一种强大而温和的擦洗效果,可以从手动清洁无法触及的复杂几何形状、接缝和螺纹孔中去除微小颗粒。

阶段3:最终漂洗和干燥

超声波清洗后,零件必须彻底漂洗以去除任何洗涤剂或清洁剂残留物。这几乎总是使用去离子水(DI水)完成,因为普通的自来水在干燥后会留下矿物质沉积物。

干燥也必须同样清洁。零件通常使用高纯度氮气枪干燥,或放入真空烘箱中,以确保不引入水分或新的污染物。

阶段4:原位等离子蚀刻(终极清洁)

对于高性能应用,最终的清洁步骤在涂层开始前在PVD腔室内进行。这个过程通常称为离子蚀刻或溅射清洗,它使用带电气体(如氩气)产生等离子体。

这种等离子体轰击基材表面,物理溅射掉最后几层原子。这可以去除任何最终顽固的有机薄膜,最重要的是,去除暴露在空气中的金属上瞬间形成的任何薄的、天然存在的氧化层。这留下了一个原始的、活化的表面,为最大的涂层附着力做好了准备。

要避免的常见陷阱

PVD的成功通常在于避免准备过程中的常见错误。

再污染的风险

一个零件的清洁程度取决于其最后接触点。用裸手处理一个完美清洁的零件会立即转移油脂并破坏准备工作。在最终清洁阶段之后,必须戴上干净、无粉的手套并在受控环境中操作。

材料与方法不匹配

清洁过程必须与基材兼容。用于不锈钢的强溶剂可能会轻易损坏或破坏塑料零件。务必核实您的清洁剂和方法不会损坏基材本身。

忽视不可见的氧化物

许多团队进行出色的外部清洁,但忘记了大多数金属(如钛、铝和钢)在暴露于氧气几秒钟内就会形成一层不可见的氧化层。对于需要最强结合力的关键应用,跳过原位等离子蚀刻是潜在附着力失效的主要原因。

根据您的目标做出正确选择

并非所有PVD应用都需要相同严格的准备水平。您的最终目标决定了所需的严谨程度。

- 如果您的主要关注点是装饰美学:您的主要关注点是去除所有导致视觉缺陷的颗粒和薄膜。彻底的超声波清洗、去离子水漂洗和小心处理至关重要。

- 如果您的主要关注点是高性能功能(例如,工具寿命、生物相容性):您不能妥协。每个阶段,包括去除氧化层的原位等离子蚀刻,对于实现所需的附着力和涂层耐久性都至关重要。

最终,成功的PVD涂层建立在完美准备的表面基础之上。

总结表:

| 阶段 | 过程 | 主要目标 |

|---|---|---|

| 1 | 粗清洁 | 去除可见的油、油脂和污垢 |

| 2 | 超声波清洗 | 从复杂几何形状中去除微观颗粒 |

| 3 | 最终漂洗和干燥 | 使用去离子水和清洁干燥消除残留物 |

| 4 | 等离子蚀刻(原位) | 溅射去除氧化层以实现原子级结合 |

凭借KINTEK的专业知识,实现完美的PVD涂层附着力。

适当的表面准备是耐用、高性能涂层的基础。无论您是从事装饰品还是高风险功能部件,KINTEK都专注于提供精细清洁所需的实验室设备和耗材——从超声波清洗机到等离子蚀刻系统。让我们帮助您消除污染风险,确保您的涂层完美结合。

立即联系我们的专家,讨论您的具体基材和涂层要求!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 钼钨钽特形蒸发舟