从根本上讲,球磨机通过传递动能来减小颗粒尺寸。 在一个旋转的圆柱形腔室内部,一组研磨介质——通常是钢球或陶瓷球——会在腔室上升侧被提升,然后落到被加工的物料上。这种重复的高能冲击,加上球与球之间摩擦研磨产生的研磨作用,系统地将粗颗粒分解成细粉末。

球磨机遵循一个简单的原理:将圆筒的旋转能量转化为内部研磨介质的动能。然后,这种能量通过两种关键作用使物料破碎:高冲击碰撞和摩擦研磨。

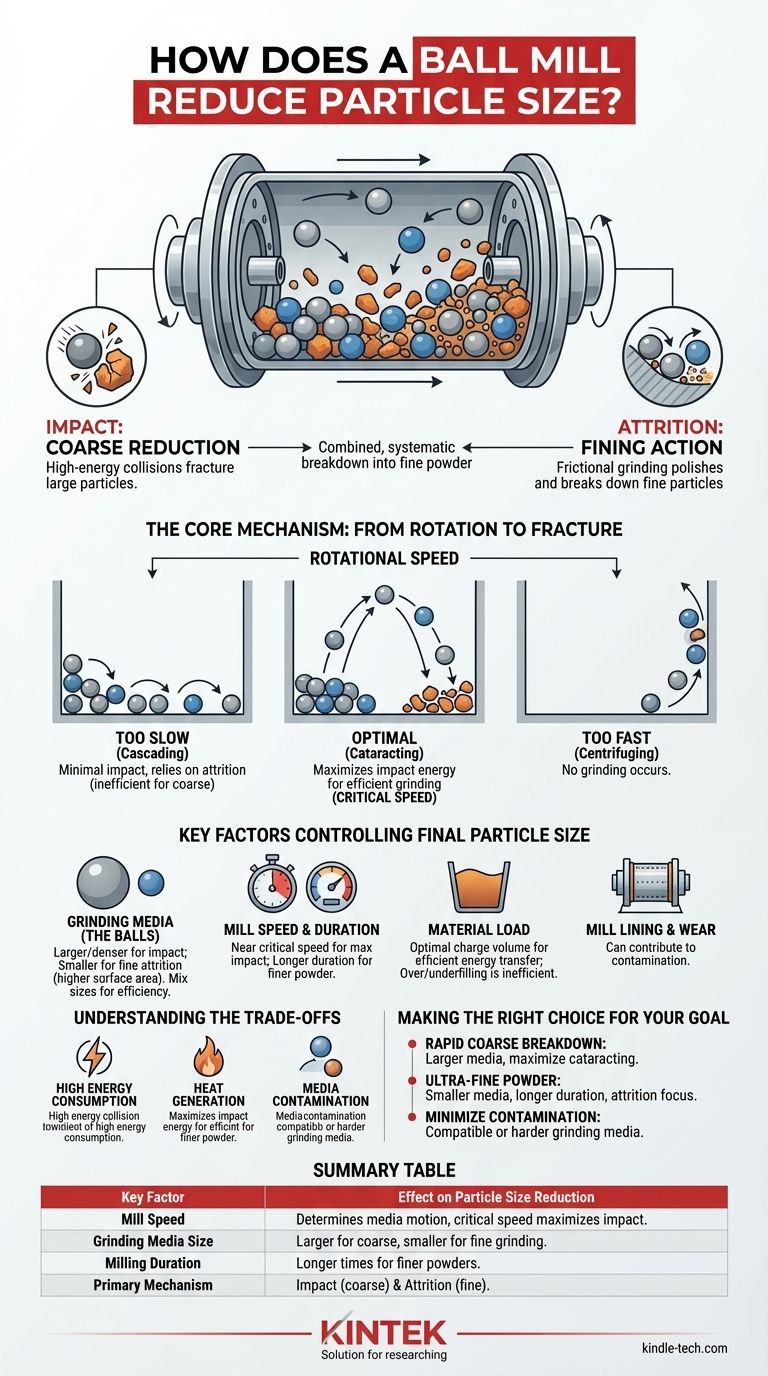

核心机制:从旋转到破碎

要真正理解球磨机,您必须想象物料和介质在旋转筒体内的运动轨迹。这个过程不是随机的翻滚;而是对机械力的一种受控施加。

转速的作用

磨机转速是最关键的操作参数。它决定了研磨介质的行为方式。

如果磨机转速太慢,球体会简单地沿着其他球体的表面滚动,这个过程称为级联 (cascading)。这产生的冲击力最小,主要依靠磨耗作用,对于破碎较大的颗粒效率不高。

如果磨机转速太快,离心力会将球体紧紧地压在腔室的内壁上。这被称为离心 (centrifuging),此时不会发生研磨,因为球体从未落下。

最佳速度,通常称为临界速度 (critical speed),使得球体几乎被带到腔室顶部后才脱离接触并自由落下。这产生了瀑布式 (cataracting) 运动,使冲击能量最大化。

冲击:主要作用力

粗颗粒尺寸减小的主要机制是冲击 (impact)。当磨机旋转时,研磨球被提升,然后从相当的高度落下,以巨大的力量撞击下方的物料。

这种作用类似于用锤子反复敲击一块石头。这些高能冲击是造成大块、粗糙进料材料初始断裂的原因。

磨耗:精细化作用

次要机制,对于产生极细粉末至关重要,是磨耗 (attrition)。这是当球体相互之间以及与磨机内壁滑动、翻滚和滚动时发生的研磨作用。

当颗粒被夹在这些移动的表面之间时,它们会受到强烈的剪切力和压缩力。这种摩擦研磨会抛光并分解已经很小的颗粒,使其达到更精细的状态。

控制最终颗粒尺寸的关键因素

最终的颗粒尺寸并非偶然;它是几个可控变量的结果。掌握这些因素可以根据您的具体需求定制产出。

研磨介质(球体)

球体本身的特性至关重要。更大、更密集的球体会产生更高的冲击力,对于破碎粗糙进料更有效。

相比之下,较小的球体在给定体积下具有更大的表面积。由于它们增加了接触点并减少了球体之间的空隙,因此通过磨耗进行精细研磨时效率更高。一种常见的策略是使用不同尺寸的混合物,以实现在整个颗粒尺寸范围内的有效研磨。

磨机速度和时间

如前所述,在临界速度附近运行可确保最大的冲击效率。除了速度本身,研磨过程的持续时间是一个直接的控制因素。物料研磨的时间越长,所得粉末就越细,直到达到某个物理极限。

物料装载量

装入磨机的物料量与研磨介质量的比例(“装载量”)也很重要。磨机装得太满会缓冲球体的冲击并降低研磨效率,而装得太少则可能导致能量传递效率低下和磨机衬里磨损增加。

理解权衡

尽管球磨功能强大,但它并非没有局限性。客观评估需要承认这些实际情况。

高能耗

球磨机是高能耗设备。旋转沉重的筒体及其内容物需要大量的电能,其中很大一部分转化为声音和热量,而不是有用的研磨功。

热量产生

持续的摩擦和冲击会产生大量热量。对于热敏材料,如某些聚合物或有机化合物,这可能是一个大问题,可能导致熔化、降解或化学变化。

介质污染

研磨过程不可避免地会导致研磨介质和磨机内衬的磨损。这些磨损的材料可能会污染最终产品。尽管量很少,但在制药、食品或先进陶瓷等高纯度应用中,这可能是一个关键问题。

为您的目标做出正确的选择

通过调整关键参数,您可以优化球磨过程以达到特定的结果。

- 如果您的主要重点是快速破碎粗糙物料: 使用较大、高密度的研磨介质装载,并以最大化瀑布式运动和冲击力的速度运行。

- 如果您的主要重点是生产超细粉末: 使用更大体积的小研磨介质,以最大化表面积并通过更长的研磨时间促进磨耗研磨。

- 如果您的主要重点是最大限度地减少产品污染: 选择与您的产品兼容或明显硬于产品的研磨介质材料(例如,研磨陶瓷粉末时使用氧化锆或氧化铝球)。

通过理解这些基本原理,您可以有效地控制球磨过程,以达到您精确的颗粒尺寸要求。

总结表:

| 关键因素 | 对颗粒尺寸减小的影响 |

|---|---|

| 磨机速度 | 决定研磨介质的运动(级联、瀑布式、离心)。临界速度使冲击最大化。 |

| 研磨介质尺寸 | 大球用于粗碎;小球通过增加表面积用于精细研磨。 |

| 研磨时间 | 更长的研磨时间通常会产生更细的粉末,直到达到物理极限。 |

| 主要机制 | 冲击(用于粗颗粒减小)和磨耗(用于精细研磨)。 |

准备好在您的实验室中实现精确的颗粒尺寸减小了吗? KINTEK 专注于高质量的实验室设备,包括球磨机和研磨介质,以满足您的特定研究和生产需求。我们的专家可以帮助您选择理想的设置,以实现高效且无污染的研磨。立即联系我们以优化您的工艺!

图解指南