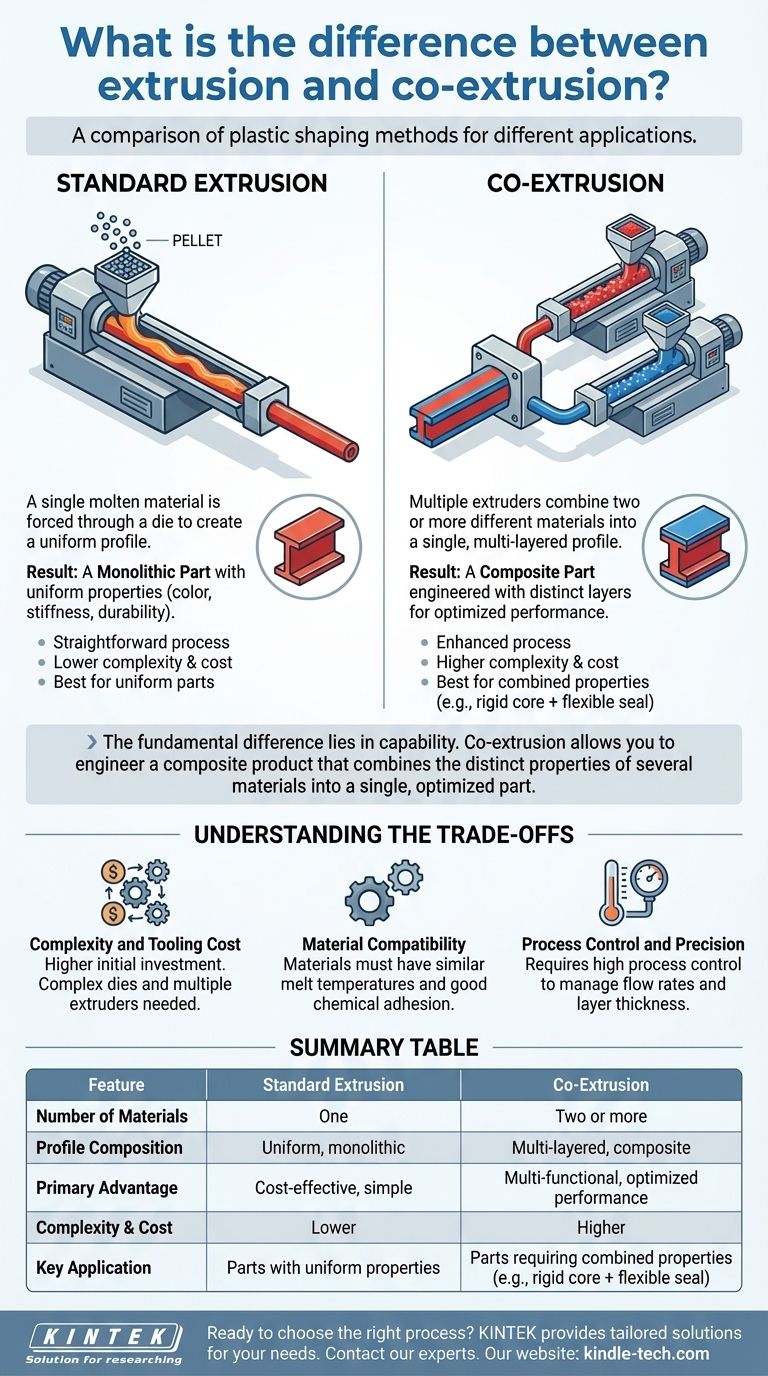

虽然两者都是塑料成型的方法,但本质区别在于成分。标准挤出将单一熔融材料通过模具,以创建均匀的型材。相比之下,共挤出使用多个挤出机将两种或更多种不同材料组合成一个单一的多层型材,然后才从模具中挤出。

根本区别在于能力。标准挤出从一种材料中创建均匀的产品,而共挤出则允许您设计一种复合产品,将多种材料的独特性能(如刚性、颜色和耐候性)组合成一个单一的、优化的零件。

基础:标准挤出如何工作

标准挤出是一种直接、连续的工艺,用于创建具有固定横截面型材的零件。它是塑料制造中的一项基础技术。

核心工艺:从颗粒到型材

固体塑料颗粒从料斗送入一个长而加热的料筒。在料筒内部,旋转的螺杆通过摩擦和热量熔化塑料,同时将熔融材料向前推动。

这个过程类似于一台精密的绞肉机或面条机。熔融塑料在压力下通过一个精确成型的模具,以连续型材的形式挤出,然后冷却并切割成所需长度。

结果:单一材料零件

标准挤出的最终产品是单一材料的,这意味着它由单一的、均匀的材料组成。其性能(如颜色、刚度和耐用性)在整个零件中保持一致。

演变:共挤出如何扩展能力

共挤出不是一种不同的工艺,而是标准挤出的增强。它利用相同的核心原理,但通过引入更多材料来倍增其能力。

多材料流动的原理

共挤出使用两个或更多个挤出机,每个挤出机熔化并加压不同的材料。这些独立的熔融塑料流在一个特殊的共挤出模具中汇合。

模具经过设计,在它们挤出之前将这些流结合在一起,形成一个单一的、有凝聚力的型材,其中材料粘合在一起但仍保持为不同的层。

结合材料的关键应用

这种结合材料的能力带来了显著的性能和成本优势。

例如,硬质PVC可用于产品的结构核心,而薄薄的柔性PVC外层则提供柔软触感表面或集成密封。

另一个常见的用途是在由更便宜或回收材料制成的较厚核心上应用一层薄而昂贵的抗紫外线“表层”。这提供了出色的耐候性,而无需将整个零件都用优质材料制造,从而节省成本。

了解权衡

虽然功能强大,但共挤出引入了标准挤出中不存在的复杂性。选择正确的工艺需要了解这些权衡。

复杂性和模具成本

共挤出需要多个挤出机和一个显著更复杂、因此更昂贵的模具。初始投资和设置成本高于单一材料挤出生产线。

材料兼容性至关重要

所结合的材料必须兼容。它们需要具有相似的熔融温度才能在模具中正确加工,并且必须具有良好的化学粘附性才能牢固地粘合在一起。粘合不良可能导致分层和产品故障。

过程控制和精度

同时管理多种材料的流速和温度需要更高程度的过程控制和操作员专业知识。保持一致的层厚度和粘附性是一个关键的工程挑战。

为您的目标做出正确选择

挤出和共挤出之间的选择完全取决于最终产品的功能要求和成本目标。

- 如果您的主要关注点是具有均匀性能的经济高效零件:标准挤出几乎总是正确且最经济的选择。

- 如果您的主要关注点是创建具有多种功能的零件:共挤出对于结合不同的材料特性至关重要,例如带有柔性铰链或密封的刚性框架。

- 如果您的主要关注点是优化成本和耐用性:共挤出允许您仅在需要的地方放置昂贵的高性能材料,例如在暴露的表面上,同时使用成本较低的核心。

最终,选择取决于您的产品要求是否可以通过一种材料满足,或者是否需要多种材料的工程协同作用。

总结表:

| 特点 | 标准挤出 | 共挤出 |

|---|---|---|

| 材料数量 | 一种 | 两种或更多种 |

| 型材构成 | 均匀、单一 | 多层、复合 |

| 主要优势 | 经济高效、简单 | 多功能、优化性能 |

| 复杂性与成本 | 较低 | 较高 |

| 关键应用 | 具有均匀性能的零件 | 需要组合性能的零件(例如,刚性核心+柔性密封) |

准备好为您的塑料型材选择合适的工艺了吗?

无论您需要简单的单材料挤出还是复杂的多层共挤出,KINTEK 都拥有专业知识和设备,可将您的项目变为现实。我们的团队专注于为实验室和工业塑料加工需求提供量身定制的解决方案。

立即联系我们的专家,讨论您的材料特性、性能目标和成本目标。让我们帮助您设计完美的零件。

图解指南