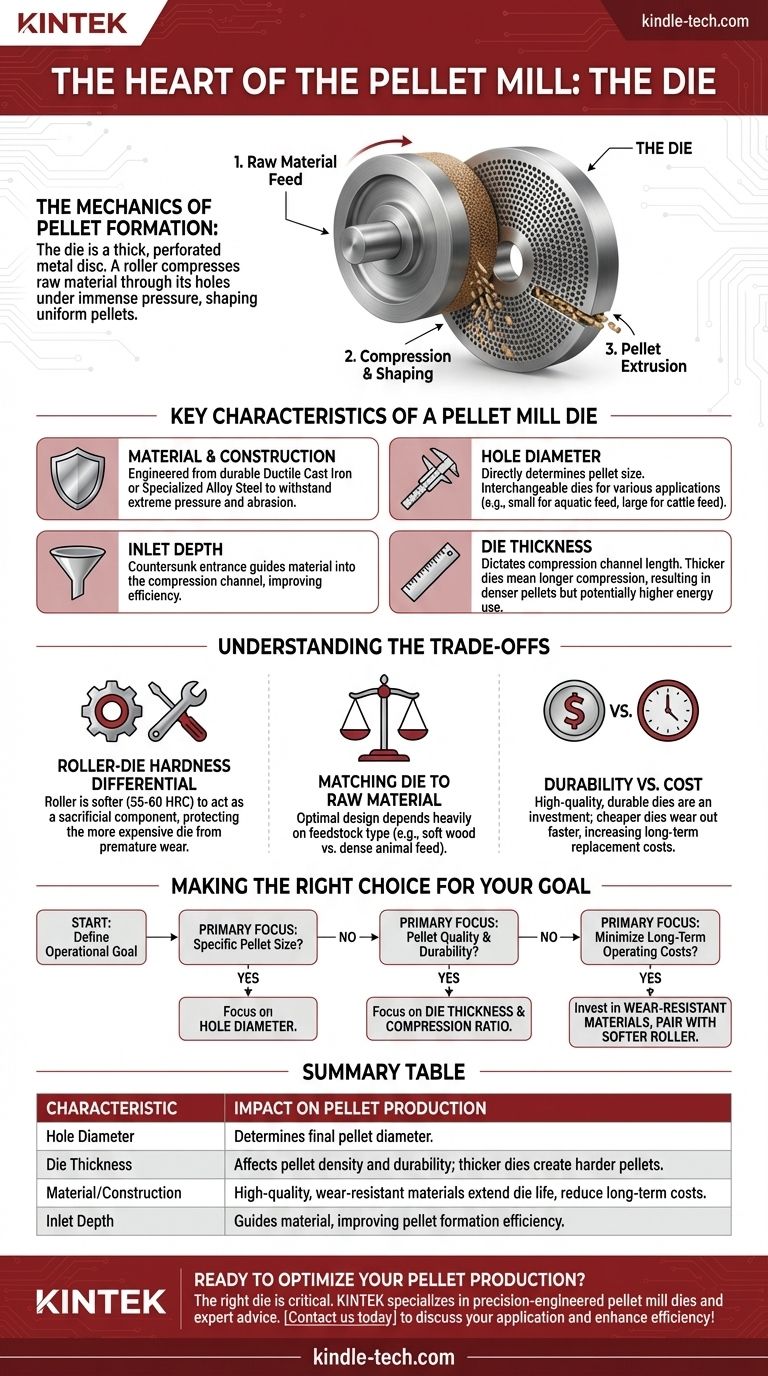

简单来说,模具是制粒机的心脏。它是一个厚实的穿孔金属圆盘,与压辊配合,将原材料压缩并塑造成均匀的颗粒。模具的设计是决定最终颗粒质量和整个生产过程效率的最关键因素。

制粒机模具不仅仅是一个部件;它是决定最终颗粒尺寸、密度和质量的成型工具。了解其特性对于控制生产结果和最小化运营成本至关重要。

颗粒形成的机械原理

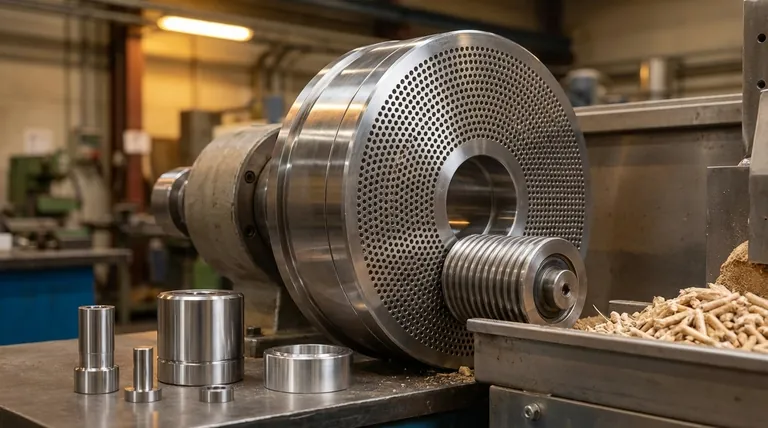

制粒机通过在巨大压力下迫使原材料穿过模具的孔来实现制粒。这个过程依赖于模具与一个或多个压辊之间的精确相互作用。

模具与压辊的协作

当原材料被送入制粒室时,它们会铺展在模具表面。然后,一个旋转的压辊在物料上滚动,产生强大的力量,将原料压入模具的孔中。压辊越大,它抓住物料并将其压入模具的能力就越强。

挤出和成型过程

一旦进入模具孔,物料就会被强烈压缩。这些孔的长度和形状决定了颗粒的最终密度和耐用性。当被压缩的物料从另一侧挤出时,通常会被切割成一致的长度,从而形成最终的、均匀的颗粒。

可见性的价值

现代制粒机通常包含一个可见性功能。这使得操作员可以直接观察压辊和模具之间的相互作用,从而更容易实时识别和解决进料分布不均或堵塞等问题。

制粒机模具的关键特性

模具的性能由几个关键的设计规格定义。每一个都对最终产品有直接影响。

材料和结构

模具通常是一个圆盘,由高耐用性材料制成,如球墨铸铁或特种合金钢。它的设计旨在承受操作过程中极端的压力和磨损。

孔径

模具孔的直径直接决定了颗粒的直径。模具是可互换的,允许使用一台机器通过简单地更换模具来生产不同尺寸的颗粒。例如,水产饲料使用较小的直径,而牛饲料则常见较大的直径。

入口深度

每个孔都有一个倒角的入口,称为入口深度。这种设计有助于引导原材料进入压缩通道,提高制粒过程的效率。

模具厚度

模具的整体厚度决定了压缩通道(孔)的长度。较厚的模具提供较长的压缩时间,这可能导致更密实、更耐用的颗粒,但也可能需要更多的能量并降低产量。

理解权衡

选择和维护模具涉及平衡相互竞争的因素。做出错误的选择可能导致颗粒质量不佳和运营成本增加。

压辊与模具的硬度差异

为了最大限度地延长更昂贵的模具的使用寿命,压辊故意由较软的合金钢制成(通常为 55-60 HRC)。压辊被设计成易损件,磨损得更快,从而保护模具免于过早失效。

耐用性与成本

高质量、耐用的模具是一项重大投资。虽然便宜的模具可以降低初始成本,但它会更快磨损,导致每吨颗粒的更换频率更高,长期成本也更高。

根据原材料匹配模具

没有通用的模具。最佳设计——包括孔径、厚度和入口深度——在很大程度上取决于所加工的原材料类型。为软木生物质设计的模具在处理密集的动物饲料配方时性能不佳,反之亦然。

为您的目标做出正确的选择

您的运营目标应指导您的模具选择和管理策略。

- 如果您的主要重点是生产特定的颗粒尺寸: 模具的孔径是您必须匹配您要求的不可协商的规格。

- 如果您的主要重点是颗粒质量和耐用性: 请密切关注模具的厚度和压缩比,确保其针对您的原料进行了优化。

- 如果您的主要重点是最小化长期运营成本: 投资于由优质、耐磨材料制成的模具,并将其与稍软的压辊正确匹配。

最终,掌握您的颗粒生产始于理解和尊重模具的核心作用。

总结表:

| 特性 | 对颗粒生产的影响 |

|---|---|

| 孔径 | 决定最终颗粒的直径(例如,鱼饲料用小孔径,牛饲料用大孔径)。 |

| 模具厚度 | 影响颗粒的密度和耐用性;较厚的模具会产生更硬的颗粒,但可能会降低产量。 |

| 材料/结构 | 高质量、耐磨的材料(例如合金钢)可延长模具寿命并降低长期成本。 |

| 入口深度 | 将物料引导至压缩通道,提高颗粒形成过程的效率。 |

准备优化您的颗粒生产了吗? 正确的模具对于在控制运营成本的同时生产出高质量、耐用的颗粒至关重要。KINTEK 专注于实验室设备和耗材,通过精密工程的制粒机模具和专家建议为实验室需求提供服务。让我们的专家帮助您为您的特定原材料和生产目标选择完美的模具。立即联系我们 讨论您的应用并提高您的制粒效率!

图解指南