从本质上讲,淬火是受控的化学混乱。 在材料科学中,它是指快速冷却热工件(通常是钢)的过程,目的是锁定所需但又不稳定的原子结构。淬火没有给原子时间使其稳定为柔软、松弛的状态,而是将它们困在一个高能、有应力的构型中,从而极大地提高了材料的硬度和强度。

淬火不仅仅是让某物冷却;它是在原子层面上与时间赛跑。目标是使金属冷却得如此之快,以至于其原子无法重排成其首选的、柔软的晶体结构,而是将它们冻结在一种高度应力、坚硬且易碎的状态,即马氏体。

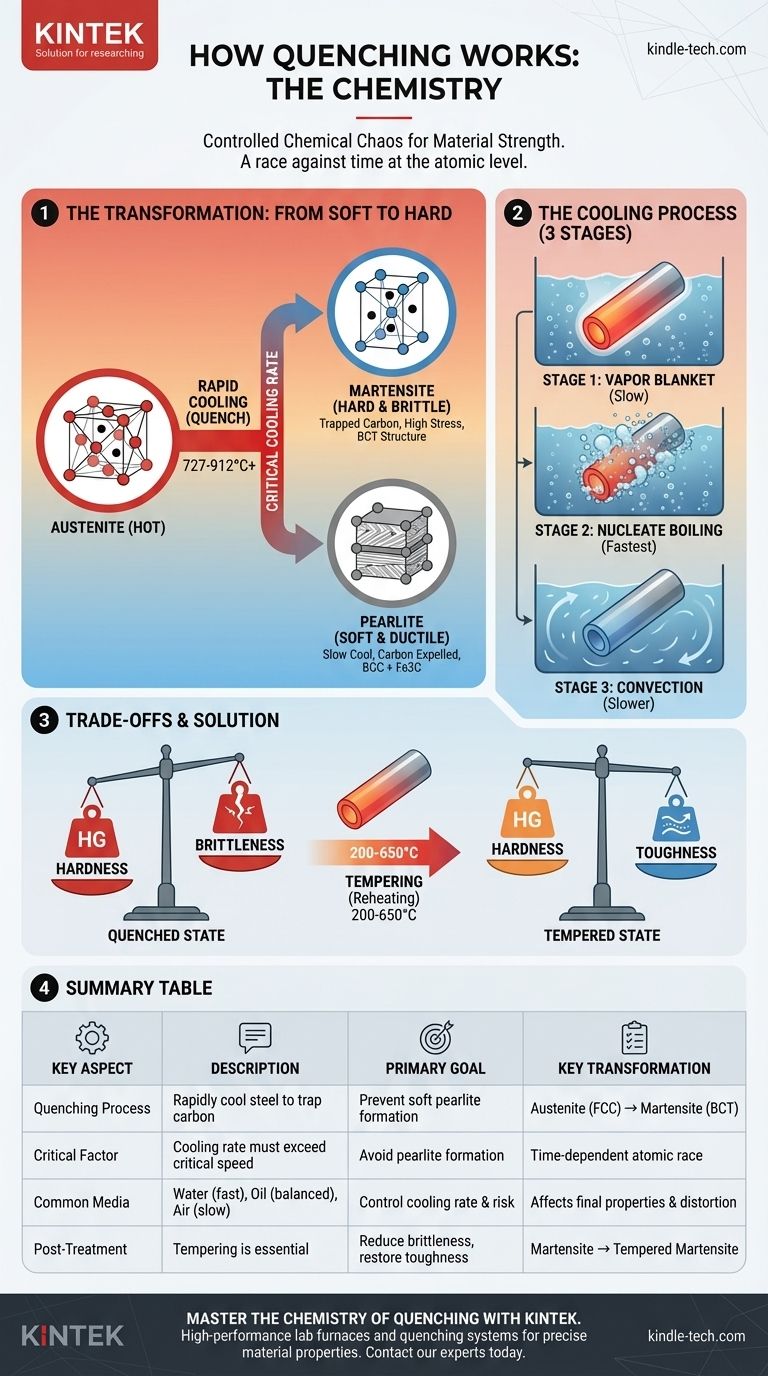

目标:从柔软的奥氏体到坚硬的马氏体

要理解淬火,首先必须了解钢可以采用的不同结构或相。冷却速率是决定哪种相占主导地位的开关。

高温状态:奥氏体

当钢加热到临界温度以上(通常为 727-912°C 或 1340-1674°F)时,它会转变为称为奥氏体的相。在这种状态下,铁原子形成面心立方 (FCC) 晶格,该晶格具有将碳原子溶解在其结构中的独特能力。这种均匀的固溶体是淬火的必要起点。

慢冷结果:珠光体

如果你缓慢冷却奥氏体钢,铁原子有充足的时间重新排列。它们会从 FCC 结构转变为更稳定的体心立方 (BCC) 结构,称为铁素体。

碳在铁素体中溶解度不高。因此,碳原子被排出并与铁结合形成一层非常坚硬的化合物,称为渗碳体(碳化铁)。这种铁素体和渗碳体的层状结构被称为珠光体,它相对柔软且具有延展性。

快冷转变:马氏体

淬火会使这个自然过程短路。通过将热钢浸入水或油等介质中,冷却速度非常快,碳原子没有时间逃逸。

当铁晶格试图转变为 BCC 状态时,碳原子被困在其中。碳原子的这种截留扭曲了晶格,迫使其形成一种高度应变的体心四方 (BCT) 结构,称为马氏体。这种巨大的内部应力正是马氏体极其坚硬和易碎的原因,因为它抵抗了允许变形的原子级滑动。

冷却速率:淬火介质如何工作

淬火的有效性取决于其快速散热以防止形成珠光体的能力。使用液体介质时,该过程通常分为三个阶段。

阶段 1:蒸汽毯

工件浸入后,其极高的热量会使周围的液体汽化,形成一层绝缘的蒸汽毯。这被称为莱顿弗罗斯特效应,它实际上减慢了初始冷却速率。搅动工件或淬火剂对于打破这种屏障至关重要。

阶段 2:核化沸腾

随着表面略微冷却,蒸汽毯破裂,剧烈的沸腾开始。这是传热最快的阶段,汽化的巨大能量迅速将热量从工件中带走。在这个阶段,“形成马氏体的竞赛”被决定胜负。

阶段 3:对流

一旦工件表面冷却到低于液体的沸点,沸腾就会停止。然后,热量通过简单的对流以慢得多的速度被带走,因为较冷的液体会在工件周围循环。

理解权衡:硬度与脆性

通过淬火实现最大硬度并非没有代价。它伴随着必须管理的重大风险和妥协。

硬度的代价:极度脆性

使马氏体坚硬的内部应力也使其极其易碎。完全淬火但未回火的钢件可能像玻璃一样脆弱,如果掉落或受到冲击可能会破碎。这使其不适合大多数实际应用。

开裂和变形的风险

淬火的热冲击是巨大的。如果一个部件有厚薄不同的部分,它们会以不同的速率冷却,产生巨大的内部应力。这可能导致部件在淬火过程中发生翘曲、变形甚至开裂。

解决方案:回火

由于这种脆性,淬火后的部件几乎总是要进行称为回火的二次热处理。将部件重新加热到低得多的温度(例如 200-650°C 或 400-1200°F)并保持特定时间。

这个过程允许一些被困的碳析出,并稍微释放马氏体结构中的内部应力。回火会降低硬度,但关键是恢复一定的韧性——即吸收能量而不发生断裂的能力。

为您的目标做出正确的选择

淬火介质和工艺的选择完全取决于钢合金和所需的最终性能。

- 如果您的主要重点是简单碳钢的最大硬度: 剧烈的淬水或盐水淬火是有效的,但伴随着最高的开裂和变形风险。

- 如果您的主要重点是在合金钢中平衡硬度和韧性: 油淬提供较慢的冷却速率,减轻开裂风险,同时仍足够快以形成马氏体。

- 如果您的主要重点是最小化复杂或高合金部件的变形: 对于特定的“风冷硬化”工具钢,可能会使用非常缓慢的空冷淬火,这些工具钢含有减缓向珠光体转变的合金。

最终,理解淬火化学原理使您能够通过控制材料从一个原子状态到另一个原子状态的转变过程,精确地决定材料的最终性能。

摘要表:

| 关键方面 | 描述 |

|---|---|

| 主要目标 | 快速冷却钢以捕获碳原子,防止形成柔软的珠光体。 |

| 关键转变 | 奥氏体 (FCC) → 马氏体 (BCT),一种坚硬、易碎的结构。 |

| 关键因素 | 冷却速率必须超过临界速度,以避免珠光体。 |

| 常见淬火介质 | 水(最快,风险最高)、油(平衡)、空气(最慢,用于特定合金)。 |

| 淬火后处理 | 回火对于降低脆性和恢复韧性至关重要。 |

准备在您的实验室中实现精确的材料性能? 正确的淬火工艺对于成功至关重要。KINTEK 专注于高性能实验室炉和淬火系统,专为苛刻的热处理规程而设计。无论您处理的是碳钢、合金钢还是复杂工具钢,我们的设备都能确保您可靠、安全地获得形成所需马氏体结构所需的受控冷却速率。

让我们帮助您掌握淬火的化学原理。 立即联系我们的专家,讨论您的具体实验室要求,并发现 KINTEK 的解决方案如何增强您的研发成果。

图解指南