通常情况下,提高烧结温度会直接导致孔隙率降低。这个过程称为致密化,因为更高的温度提供了原子移动和填充初始粉末颗粒之间空隙(孔隙)所需的能量,将它们结合成一个更致密的固体。

烧结本质上是一种热平衡行为。虽然更高的温度是降低孔隙率和增加密度的主要杠杆,但必须仔细控制。过高的热量会引发不良的副作用,如晶粒长大,这最终会损害最终部件的机械完整性。

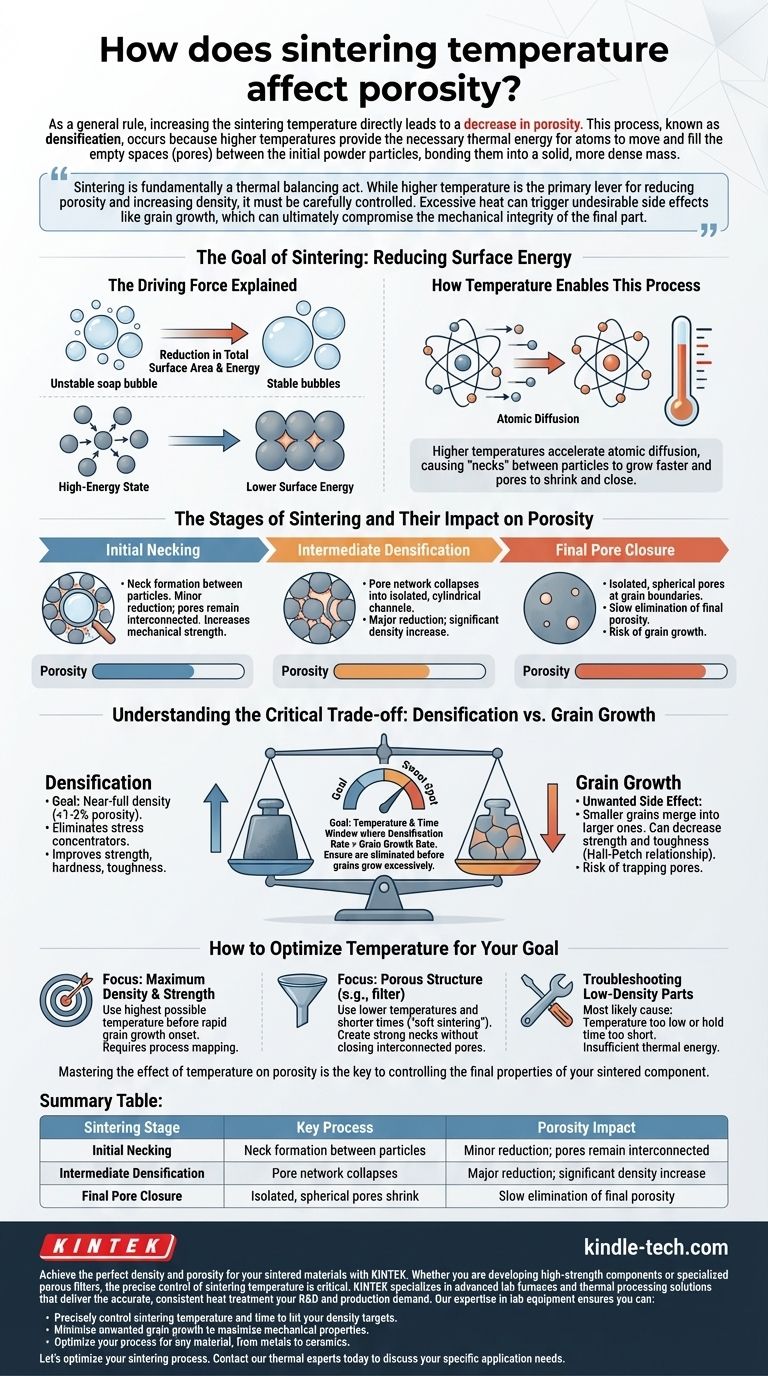

烧结的目标:降低表面能

驱动力解释

想象一下一堆肥皂泡。随着时间的推移,小气泡会合并成大气泡,因为这种配置具有更小的总表面积,并且能量更稳定。生坯中的粉末颗粒也表现出类似的行为。

大量的单个颗粒产生了巨大的表面积,这是一种高能量状态。烧结是通过将颗粒结合在一起并消除它们之间的空隙来降低总表面能的过程。

温度如何实现这一过程

这种表面能的降低不是自发的;它需要能量才能启动。烧结温度提供了原子扩散(原子的移动)所需的活化能。

原子从颗粒主体迁移到接触点并进入孔隙。更高的温度极大地加速了这种扩散,导致颗粒之间的“颈部”生长更快,孔隙收缩并最终闭合。

烧结阶段及其对孔隙率的影响

温度对孔隙率的影响不是线性的。它发生在三个不同但通常重叠的阶段。

阶段1:初始颈缩

在早期阶段,在较低温度下,主要事件是在相邻颗粒之间的接触点形成和生长“颈部”。

这种初始结合显著增加了部件的机械强度,但对整体孔隙率的降低作用很小。孔隙仍然是相互连接的网络。

阶段2:中间致密化

随着温度进一步升高,过程进入中间阶段。这是发生最显著致密化的阶段。

相互连接的孔隙网络开始坍塌成更孤立的圆柱形通道。这些通道的快速收缩是孔隙率降低的主要原因,导致部件密度大幅增加。

阶段3:最终孔隙闭合

在最后阶段,剩余的孔隙由孤立的球形孔隙组成,通常位于晶粒之间的边界处。

消除这最后百分之几的孔隙是缓慢的,需要最高的温度。正是在这个阶段,其他温度驱动效应的风险变得最为关键。

理解关键权衡:致密化与晶粒长大

简单地使用尽可能高的温度并非总是最佳策略。最需要管理的重要因素是致密化和晶粒长大之间的竞争。

为什么致密化是目标

对于大多数结构应用,目标是实现接近完全致密(孔隙率小于1-2%)。孔隙充当应力集中器和裂纹萌生点。消除它们可以显著改善强度、硬度和断裂韧性等性能。

不良副作用:晶粒长大

不幸的是,驱动致密化的相同热能也驱动晶粒长大。这是一个材料中较小的晶粒合并成较大晶粒的过程。

过度的晶粒长大通常是有害的,因为它可能导致强度和韧性下降,这符合霍尔-佩奇关系等原理。如果晶粒在孔隙消除之前长大得太大,孔隙可能会被困在晶粒内部,使其几乎不可能去除。

找到最佳“甜蜜点”

成功的烧结循环的目标是将材料保持在致密化速率远快于晶粒长大速率的温度和时间窗口内。这确保了在晶粒变得过大之前消除孔隙。

如何根据您的目标优化温度

温度是最强大的变量,但它并非独立作用。实现所需的孔隙率需要考虑整个系统。成功的结果取决于平衡温度与时间以及了解您的起始材料。

- 如果您的主要重点是最大密度和强度:您的策略是使用尽可能高的温度,以允许在快速晶粒长大开始之前孔隙闭合。这通常涉及仔细的过程映射和材料表征。

- 如果您的主要重点是多孔结构(例如,过滤器):您应该使用较低的温度和较短的时间,这个过程通常称为“软烧结”。目标只是在颗粒之间形成坚固的颈部(阶段1),而不会显著闭合相互连接的孔隙网络。

- 如果您正在解决低密度部件问题:最可能的原因是您的烧结温度过低或保温时间过短。材料根本没有获得足够的热能来完成致密化过程。

掌握温度对孔隙率的影响是控制烧结部件最终性能的关键。

总结表:

| 烧结阶段 | 关键过程 | 孔隙率影响 |

|---|---|---|

| 初始颈缩 | 颗粒间颈部形成 | 轻微减少;孔隙保持相互连接 |

| 中间致密化 | 孔隙网络坍塌 | 大幅减少;密度显著增加 |

| 最终孔隙闭合 | 孤立的球形孔隙收缩 | 缓慢消除最终孔隙率 |

使用 KINTEK 为您的烧结材料实现完美的密度和孔隙率。

无论您是开发高强度部件还是专用多孔过滤器,精确控制烧结温度都至关重要。KINTEK 专注于先进的实验室炉和热处理解决方案,可提供您的研发和生产所需的精确、一致的热处理。

我们在实验室设备方面的专业知识确保您可以:

- 精确控制烧结温度和时间,以达到您的密度目标。

- 最大程度地减少不必要的晶粒长大,以最大化机械性能。

- 优化您的工艺,适用于从金属到陶瓷的任何材料。

让我们优化您的烧结工艺。立即联系我们的热处理专家,讨论您的具体应用需求。

图解指南