从核心来看,轮胎热解是一种热化学分解过程。它在完全无氧的环境下利用高温分解废旧轮胎中复杂的聚合物。这个过程不是燃烧它们,而是将橡胶还原成其有价值的基础成分:液体燃油、固体炭、钢丝和可燃气体。

轮胎热解的根本目标不是破坏,而是解构。通过在密封反应器内无氧施加高温,它系统地将一种有问题的废弃物分解成一系列有价值、可销售的商品。

核心原理:无氧分解

为什么“无氧”至关重要

无氧是热解的决定性特征。它能防止燃烧,因为燃烧只会烧毁轮胎并释放污染物。

通过消除氧气,该过程确保长链橡胶聚合物不会燃烧,而是“裂解”或分解成更小、更有价值的分子。

高温的作用

热量是该过程的动力,通常范围在400°C到900°C。这种强烈的热能是分解橡胶化学键的关键。

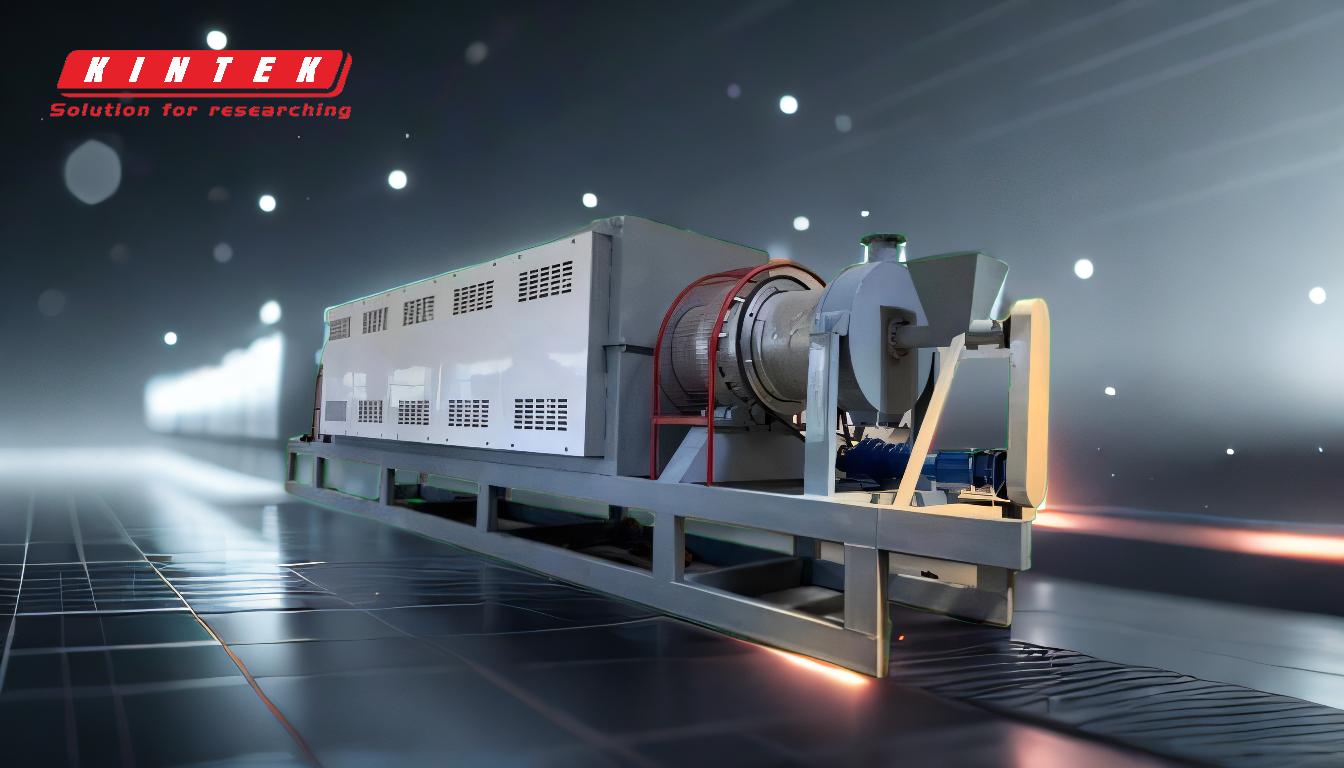

反应器是一个依赖外部热源的封闭系统。持续均匀的加热,通常通过旋转反应器实现,对于高效反应至关重要。

过程的逐步分解

步骤1:轮胎准备

在进入反应器之前,轮胎必须进行准备。这通常涉及使用拉丝机拉出厚重的胎圈钢丝。

对于许多系统,特别是连续式装置,轮胎随后会被切碎成更小、更均匀的碎片。这增加了表面积,以便更高效和均匀地加热。

步骤2:进料和反应器加热

准备好的轮胎材料被送入主热解反应器,然后密封以创造一个厌氧(无氧)环境。

外部燃料源,如天然气、液化石油气,甚至前一个循环产生的热解气,被用来将反应器加热到目标温度。

步骤3:汽化和分离

随着温度升高,橡胶分解成热蒸汽(油气)和固体残渣(炭黑和钢丝)。

这种热气体上升并离开主反应器,留下固体材料待后续收集。

步骤4:冷却和冷凝

热油气通过冷却系统。这个过程将大部分气体冷凝成液体,这被称为热解油或轮胎衍生燃料油。

任何未冷凝的气体都被称为不可冷凝气体或合成气。

步骤5:产物收集

最后一步是分别收集四种最终产品。液体油储存在罐中,炭黑和钢丝从反应器中取出,合成气被捕获。

热解的四种主要产物

热解油

这是主要的液体产物,通常占产量的40-45%。它是一种合成原油,可用作工业燃料或进一步精炼成柴油等产品。

炭黑

这种固体残渣,或称炭,约占产量的30-35%。它可用作橡胶产品中的低级补强剂、颜料或固体燃料(生物炭)。

钢丝

从轮胎胎圈和带束层中回收的钢丝占重量的10-15%。它是一种高质量的废金属,易于回收。

合成气(不可冷凝气体)

这种气体占剩余的10-15%。它具有高热值,几乎总是被回收回工厂的燃烧器,从而形成部分自给自足的加热源并降低运营成本。

理解权衡和考量

批次式与连续式系统

简单的固定床或批次式反应器是装料、密封、运行,然后清空。它的设计更简单,但对于大规模操作效率较低。

连续式系统不断进料切碎的轮胎材料并排出产物,提供更高的处理量和自动化,但需要更复杂的机械和投资。

温度决定产出

精确的运行温度显著影响最终产品的比例。较低的温度倾向于产生更高产量的液体油,而非常高的温度可以增加气体的产量。

环境控制的重要性

虽然热解过程本身是密封的,但用外部燃料加热反应器会产生废气。一个负责任的热解工厂必须包含一个强大的系统来处理这些烟气和任何工艺气体,以符合环境标准。

如何评估热解方法

- 如果您的主要重点是最大化液体燃料产量:在有效温度范围的下限(约400-500°C)运行通常是最佳策略。

- 如果您的主要重点是大批量处理:连续式热解装置,尽管其初始成本较高,但对于工业规模的吞吐量是必要的。

- 如果您的主要重点是操作简单和较低的初始资本:批次式固定床反应器为该技术提供了一个更直接、更便宜的切入点。

最终,轮胎热解成功地将全球废物挑战转化为宝贵的资源回收机会。

总结表:

| 产出产品 | 典型产量(占轮胎重量百分比) | 主要用途 |

|---|---|---|

| 热解油 | 40-45% | 工业燃料,柴油精炼 |

| 炭黑 | 30-35% | 橡胶制品,颜料,固体燃料 |

| 钢丝 | 10-15% | 高质量废金属回收 |

| 合成气 | 10-15% | 回收用于加热反应器,降低燃料成本 |

准备好将您的废旧轮胎转化为利润了吗? KINTEK 专注于先进的热解设备和耗材,用于高效、高产的轮胎回收。我们的解决方案帮助实验室和回收设施最大化燃料油和炭黑等宝贵资源的产出。立即联系我们的专家,讨论您的项目需求,并了解我们的技术如何提升您的运营!