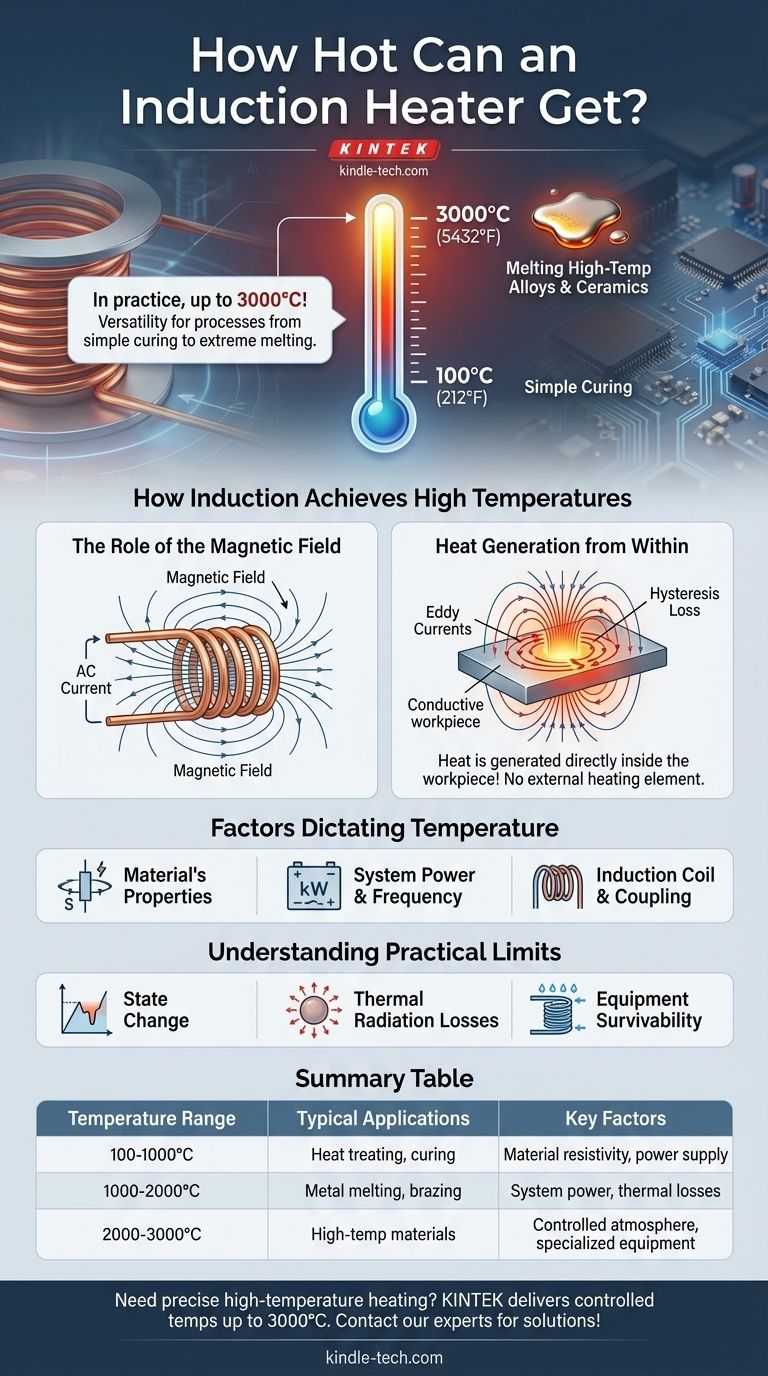

实际上,感应加热器可以达到高达3000°C(5432°F)的温度。 这种宽泛的操作范围,从低至100°C(212°F),使其能够处理从简单固化到高温合金和陶瓷熔化的各种工艺。该技术的多功能性也延伸到时间,能够实现持续数月或不到半秒的工艺。

感应加热器能达到的最高温度并非加热器本身的固定限制。相反,它由被加热材料的特性、系统的效率以及材料熔化、汽化或向环境散失热量的速度与获得热量的速度相等时的点决定。

感应如何实现高温

要了解温度限制,您必须首先明白感应并非传统的加热源。与熔炉或火焰不同,感应加热器本身不会变热,然后将热量传递给工件。

磁场的作用

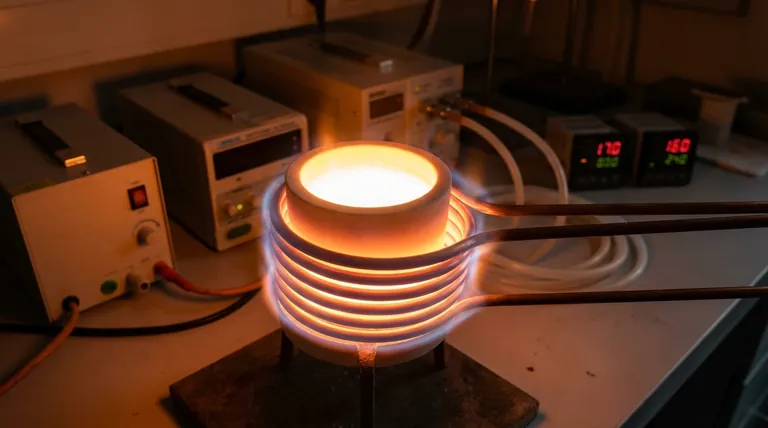

感应加热系统使用流经铜线圈的交流电流。这会在线圈周围产生强大且快速变化的磁场。

从内部产生热量

当导电材料(如金属工件)置于此磁场中时,会发生两种现象。涡流,即内部电流,在工件内部产生。材料对这些电流的固有电阻会产生精确的内部摩擦,从而产生强烈的热量。在磁性材料中,一种称为磁滞损耗的次级效应也促成了加热。

一种根本不同的方法

这种方法直接在工件内部产生热量。没有外部加热元件,这意味着理论温度不受炉体部件熔点的限制。工件本身成为热源。

决定温度的因素

工件的最终温度是感应系统提供的能量与散失到周围环境的能量之间的动态平衡。

材料的特性

工件的成分是唯一最重要的因素。电阻率高的材料加热更快。金属的磁性(其磁导率)在低于特定温度(居里点)时也会显著提高加热过程的效率。

系统的功率和频率

具有更高千瓦(kW)额定值的电源每秒可以提供更多能量,从而导致温度升高速度更快。系统的操作频率也根据材料的特性和所需的加热深度进行调整,以最大限度地传输能量。

感应线圈和耦合

感应线圈的设计及其与工件的接近程度(称为耦合)至关重要。与工件紧密耦合的线圈能更有效地传输能量,从而更快地达到更高的温度。

理解实际限制

虽然理论上可以达到极高的温度,但实际应用受到几个实际限制的制约。

材料的状态变化

最明显的限制是被加热材料的熔点或汽化点。您不能在开放空气中将一块铝加热到远远超过其熔点660°C(1220°F),并期望它保持固态。3000°C的数字适用于具有极高熔点的材料,例如石墨或钨,通常在真空或受控气氛中。

热辐射损失

物体越热,它向环境辐射热量的速度就呈指数级增长。在某个点,物体散失热量的速度将与感应系统提供热量的速度一样快。克服这种热平衡以达到更高温度需要显著增加功率。

设备生存能力

虽然工件会变热,但感应线圈必须保持凉爽。大功率感应系统使用水冷铜线圈,以防止它们自身过热和熔化。电源组件也有热限制,决定了它们的最大连续输出。

将技术与您的目标匹配

正确的问题不是“它能达到多高的温度”,而是“感应能否为我的特定应用在正确的位置提供适量的能量?”

- 如果您的主要重点是精密热处理:感应是理想的选择,因为最终温度是功率、频率和时间的精确可重复函数。

- 如果您的主要重点是熔化金属:成功取决于拥有足够千瓦的电源来克服材料的熔点和随后的热损失。

- 如果您的主要重点是高温材料科学:感应是少数几种能够在受控气氛中达到2000-3000°C的方法之一,但这需要专业设备。

最终,感应加热的强大之处在于其将能量精确、快速、可控地直接输送到材料中。

总结表:

| 温度范围 | 典型应用 | 关键因素 |

|---|---|---|

| 100-1000°C | 热处理、固化 | 材料电阻率、电源 |

| 1000-2000°C | 金属熔化、钎焊 | 系统功率、热损失 |

| 2000-3000°C | 高温材料 | 受控气氛、专业设备 |

您的实验室或生产过程需要精确的高温加热解决方案吗? KINTEK专注于先进的感应加热系统,可为材料研究、金属加工和专业工业应用提供高达3000°C的受控温度。我们的专家将根据您的材料特性、温度要求和工艺目标,帮助您选择合适的设备。立即联系我们的加热专家,讨论我们的感应技术如何提升您的热处理能力!

图解指南