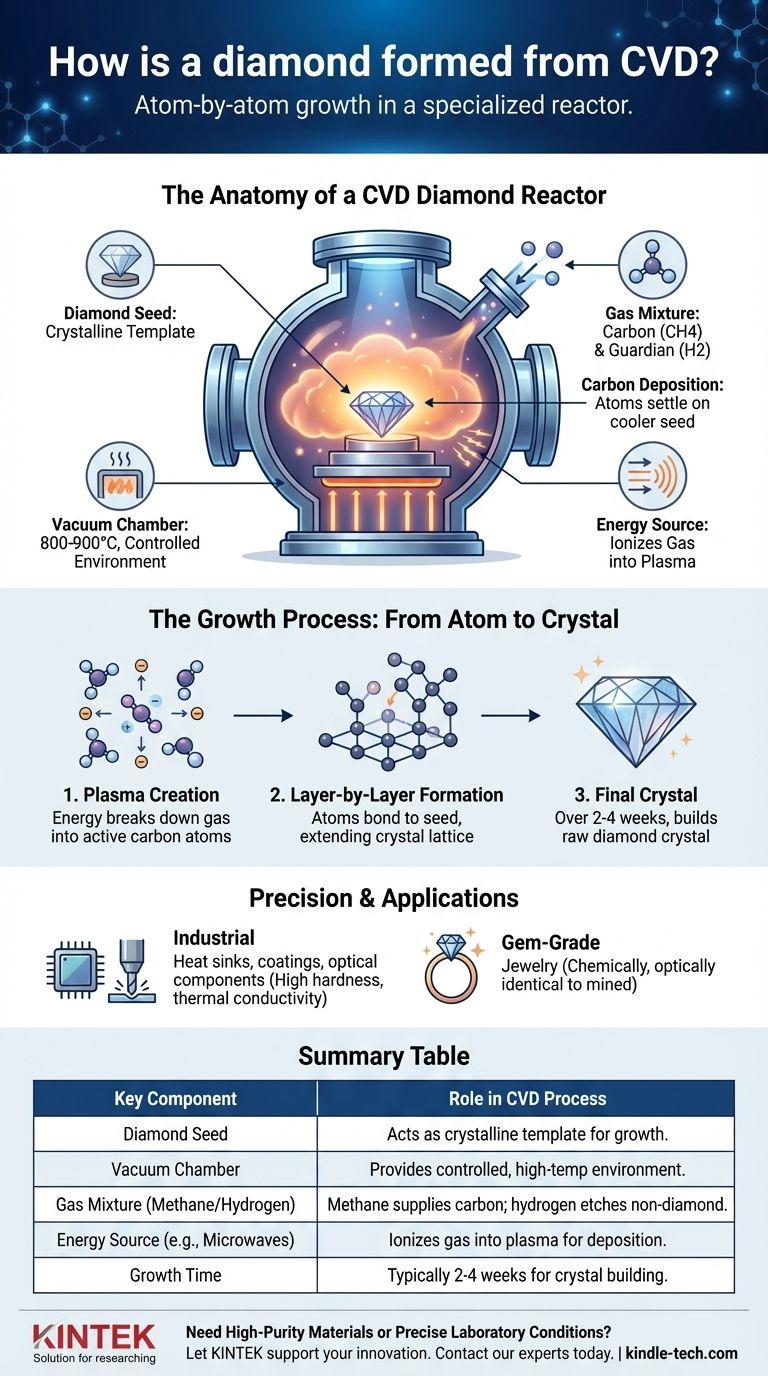

本质上,CVD工艺是在专门的反应器内,通过原子堆积的方式生长钻石。 将一小片薄薄的钻石“晶种”放入真空室中,然后将其加热到极高温度并充满富含碳的气体。这种气体被激发成等离子体,分解并释放出碳原子,使其附着在晶种上,经过数周时间,逐渐形成一个新的、更大的钻石晶体。

化学气相沉积(CVD)方法并非模拟地球深处巨大的压力。相反,它是一项材料科学的壮举,通过精确控制低压、高温环境,诱导碳原子排列成完美的钻石晶格。

CVD钻石反应器的结构

要了解CVD钻石是如何形成的,您必须首先了解其四个关键组成部分:晶种、腔室、气体和能源。每个部分都在最终结果中扮演着特定且相互依存的角色。

晶种:生长的蓝图

该过程始于基底,即钻石晶种。这通常是从另一颗高质量钻石上激光切割下来的非常薄的切片。

这个晶种不仅仅是一个起点;它是晶体模板。新钻石将在此晶种之上生长,完美地模仿其原子结构。对晶种进行细致清洁对于防止任何缺陷至关重要。

腔室:受控的真空环境

晶种被放置在一个密封的真空室中。真空至关重要,因为它能清除所有其他可能干扰钻石生长和纯度的环境气体和污染物。

一旦密封,腔室将被加热到800°C至900°C(约1,500°F)之间。这种高温为化学反应的发生提供了必要的能量。

气体混合物:碳及其守护者

将精心校准的气体混合物引入腔室。两个主要成分是碳源和氢气。

最常见的碳源是甲烷(CH4),一种富含构建钻石所需碳原子的气体。

氢气(H2)扮演着同样关键的角色。它充当“守护者”,选择性地蚀刻掉任何可能形成的非钻石碳(如石墨)。这确保了只允许生长坚固、理想的钻石晶体结构。典型的比例约为99%氢气对1%甲烷。

催化剂:产生碳等离子体

然后,气体被激发,通常使用微波、热丝或激光。这种强大的能量将气体电离成等离子体,剥离原子中的电子并分解稳定的甲烷分子。

这一步骤释放出纯净的、独立的碳原子,它们现在具有化学活性并准备好键合。

生长过程:从原子到晶体

在环境完美准备就绪后,钻石开始以高度受控、有条不紊的方式逐层形成。

碳沉积

释放出的碳原子自然地被吸引并沉降到钻石晶种稍冷的表面上。

逐层形成

由于碳原子沉积在钻石晶种上,它们被迫按照其现有的晶格结构进行键合。钻石原子逐原子、层逐层地生长,扩展了原始结构。

这个过程持续两到四周,逐渐形成原始钻石晶体。钻石的最终尺寸取决于允许其生长的时间。

理解权衡与控制

CVD钻石的质量并非偶然;它是对生长环境进行精心工程和控制的直接结果。

精确性是关键

钻石的最终净度、颜色和纯度由对工艺参数的精确管理决定。这包括气体流量、精确的甲烷与氢气比例、腔室压力和温度稳定性。任何偏差都可能改变最终产品。

工业应用与宝石级应用

这种高水平的控制使得能够为特定目的制造钻石。由于其卓越的硬度、低摩擦和高导热性,CVD钻石被用作先进电子产品中的散热器、切削工具的涂层以及耐用的光学元件。

相同的工艺,当针对净度和颜色进行优化时,用于生长珠宝中使用的宝石级钻石。所得的宝石在化学、物理和光学上与开采的钻石完全相同。

为您的目标做出正确选择

了解CVD工艺使您能够将这种材料视为:受控科学的胜利。

- 如果您的主要关注点是技术和工业: CVD是一种制造具有卓越性能材料的方法,可以创造出否则不可能或不经济的高性能组件。

- 如果您的主要关注点是珠宝: CVD工艺生产出真正的钻石,其质量和美丽是科学精度的证明,而非其地质起源。

- 如果您的主要关注点是科学理解: CVD展示了我们如何操纵基本原子过程,从头开始构建自然界中最极端的材料之一。

最终,CVD方法揭示了这些并非仿制品,而是为现代世界而设计的钻石。

总结表:

| 关键组成部分 | 在CVD工艺中的作用 |

|---|---|

| 钻石晶种 | 作为新钻石生长的晶体模板。 |

| 真空室 | 提供受控的、高温(800-900°C)环境。 |

| 气体混合物(甲烷/氢气) | 甲烷提供碳;氢气蚀刻掉非钻石碳。 |

| 能源(例如微波) | 将气体电离成等离子体,释放碳原子进行沉积。 |

| 生长时间 | 通常2-4周,逐层构建钻石晶体。 |

需要高纯度材料或精确的实验室条件?

CVD钻石背后的受控科学与我们KINTEK所提供的精度相呼应。无论您是开发先进材料、需要高性能组件,还是需要可靠的实验室设备进行敏感过程,我们的专业知识都是您的优势。

让KINTEK支持您的创新。 立即联系我们的专家,讨论我们的实验室解决方案如何帮助您在工作中实现无与伦比的质量和控制。

图解指南

相关产品

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉

- 立式实验室管式炉