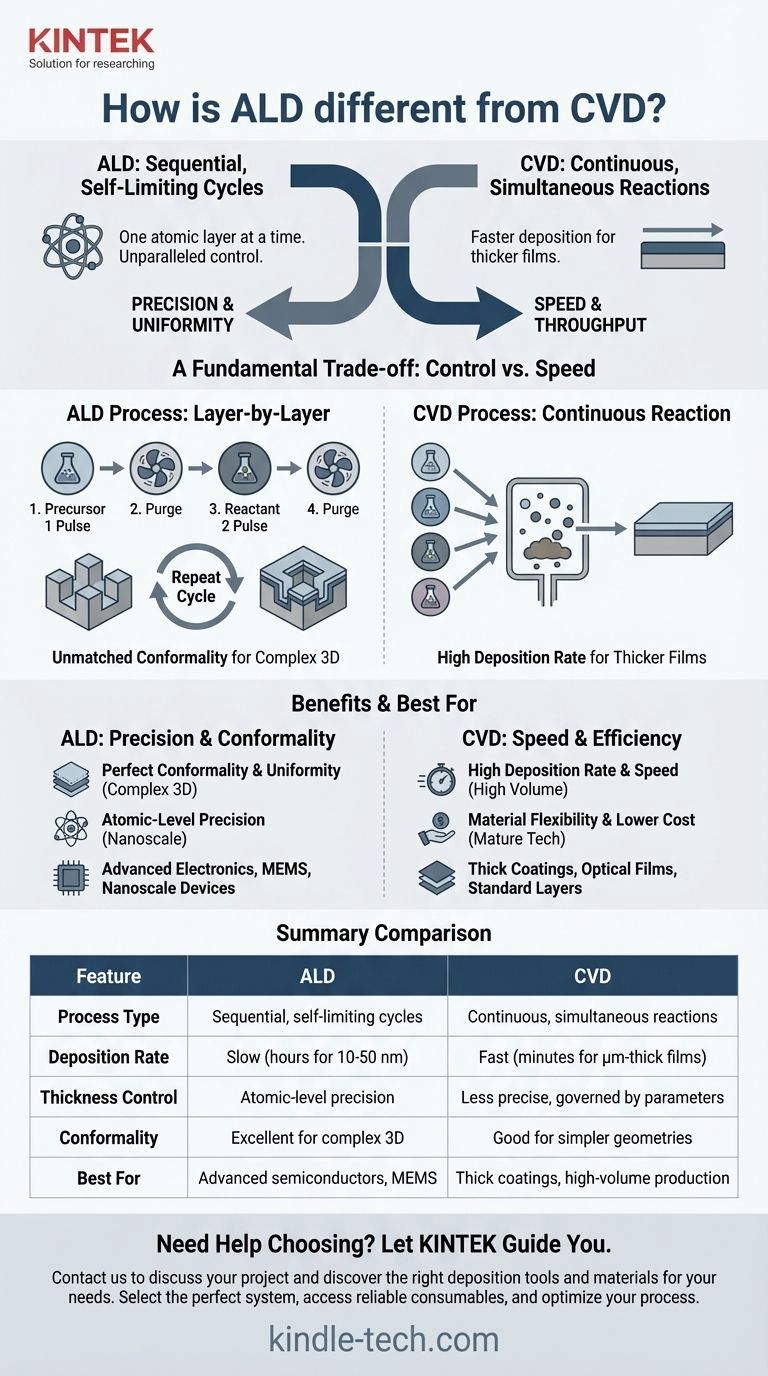

从核心来看,原子层沉积 (ALD) 和化学气相沉积 (CVD) 之间的根本区别在于反应方法。ALD 是一种顺序过程,通过自限循环一次沉积一个原子层,提供无与伦比的控制。相比之下,CVD 涉及连续、同时的化学反应,能够实现更快的沉积速率以形成更厚的薄膜。

在 ALD 和 CVD 之间进行选择是控制和速度之间的基本权衡。ALD 提供原子级精度和完美的均匀性,使其成为先进复杂结构的理想选择,而 CVD 则提供厚度较大、结构不那么复杂的涂层所需的高速吞吐量。

基本工艺区别

为了理解它们不同的结果,我们必须首先从分子层面检查每种工艺的工作原理。尽管两者都是化学气相沉积的一种形式,但它们的执行方式截然不同。

ALD:逐层方法

原子层沉积 (ALD) 将化学反应分为两个或更多个不同的顺序步骤。首先,前体气体脉冲进入腔室,在基板上形成一个单一的自限单层。这意味着一旦所有可用的表面位点都被占据,反应就会自动停止。

任何多余的前体都会被清除,然后引入第二种反应物。这种第二种反应物只与第一单层相互作用,完成化学反应以形成所需材料的一个原子层。这个循环重复数百或数千次,以逐层构建薄膜。

CVD:连续反应方法

化学气相沉积 (CVD) 采用更直接的路线。在此过程中,所有必需的前体气体同时引入反应腔室。

这些气体在基板表面和其上方的体积中同时发生反应,连续沉积材料。该过程受气体流量、温度和压力等因素控制,并且在气体关闭之前不会停止。

工艺如何决定性能

顺序自限过程和连续过程之间的差异对最终薄膜的性能以及每种技术适用的应用具有深远的影响。

无与伦比的共形性和均匀性 (ALD)

由于 ALD 反应是自限的,它可以完美地涂覆具有高深宽比的极其复杂的三维结构。薄膜厚度在任何特征的顶部、侧面和底部都将相同,这种特性被称为高共形性。

这使得 ALD 对于现代电子产品至关重要,因为其特征是纳米级的和三维的。它擅长创建这些应用所需的非常薄的薄膜(通常为 10-50 纳米)。

原子级厚度控制 (ALD)

在 ALD 中,薄膜厚度仅由执行的反应循环次数决定。这种直接关系提供了数字化的原子级精度,这是其他方法无法实现的。

速度和吞吐量 (CVD)

CVD 的主要优势在于其高沉积速率。由于反应连续进行,它可以比 ALD 更快地沉积材料,这使得它对于需要厚膜(数百纳米到几微米)的应用来说更经济。

材料和前体灵活性 (CVD)

从历史上看,CVD 拥有更广泛的已建立工艺和可用前体库,适用于更广泛的材料。它是一种成熟、易于理解的技术,用于从机加工工具上的保护涂层到半导体制造中的基础层等各种应用。

了解权衡

没有哪种技术是普遍优越的;选择总是由应用的具体要求和可接受的折衷方案决定。

沉积速率与精度

这是核心权衡。ALD 极其缓慢,通常需要数小时才能沉积数十纳米。CVD 的速度要快几个数量级,但它牺牲了 ALD 提供的对厚度和共形性的精细控制。

工艺复杂性和成本

ALD 中的循环和吹扫步骤需要更复杂和昂贵的设备。加上缓慢的沉积速率,ALD 的每个基板成本通常比 CVD 高得多,特别是对于较厚的薄膜。

温度和基板限制

这两种工艺都在高温下运行,这可能会限制可使用的基板类型。在冷却过程中,薄膜或基板中可能会产生不希望有的应力,这两种技术都必须加以管理。

为您的目标做出正确选择

您的应用对精度、速度和成本的具体要求将决定最佳技术。

- 如果您的主要关注点是极致精度和涂覆复杂的 3D 结构: ALD 是实现完美共形性和原子级厚度控制的唯一选择,这对于下一代半导体、MEMS 和催化剂至关重要。

- 如果您的主要关注点是批量生产相对较厚的薄膜: CVD 为硬涂层、光学薄膜和标准电子层等应用提供了必要的速度、效率和经济性。

- 如果您的主要关注点是在性能和成本之间取得平衡,用于没有极端深宽比的薄膜: CVD 通常是更实用和经济的起点,因为它成熟且吞吐量更高。

最终,理解这种顺序沉积和连续沉积之间的核心区别,使您能够为工作选择正确的工具。

总结表:

| 特征 | 原子层沉积 (ALD) | 化学气相沉积 (CVD) |

|---|---|---|

| 工艺类型 | 顺序、自限循环 | 连续、同时反应 |

| 沉积速率 | 慢(10-50 纳米需数小时) | 快(微米级薄膜需数分钟) |

| 厚度控制 | 原子级精度 | 精度较低,受工艺参数控制 |

| 共形性 | 对复杂 3D 结构表现出色 | 对简单几何形状表现良好 |

| 最适合 | 先进半导体、MEMS、纳米级器件 | 厚涂层、大批量生产 |

在为您的应用选择 ALD 和 CVD 时遇到困难? 让 KINTEK 的专业知识指导您找到最佳解决方案。作为实验室设备和耗材的专家,我们为您的特定研究或生产需求提供合适的沉积工具和材料。

我们的团队可以帮助您:

- 根据您的精度或吞吐量要求选择完美的系统

- 获取可靠的耗材和前体以获得一致的结果

- 优化您的沉积工艺以实现最大效率

立即联系我们,讨论您的项目,并了解 KINTEK 如何提升您的薄膜沉积能力。立即联系!

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 用于层压和加热的真空热压炉