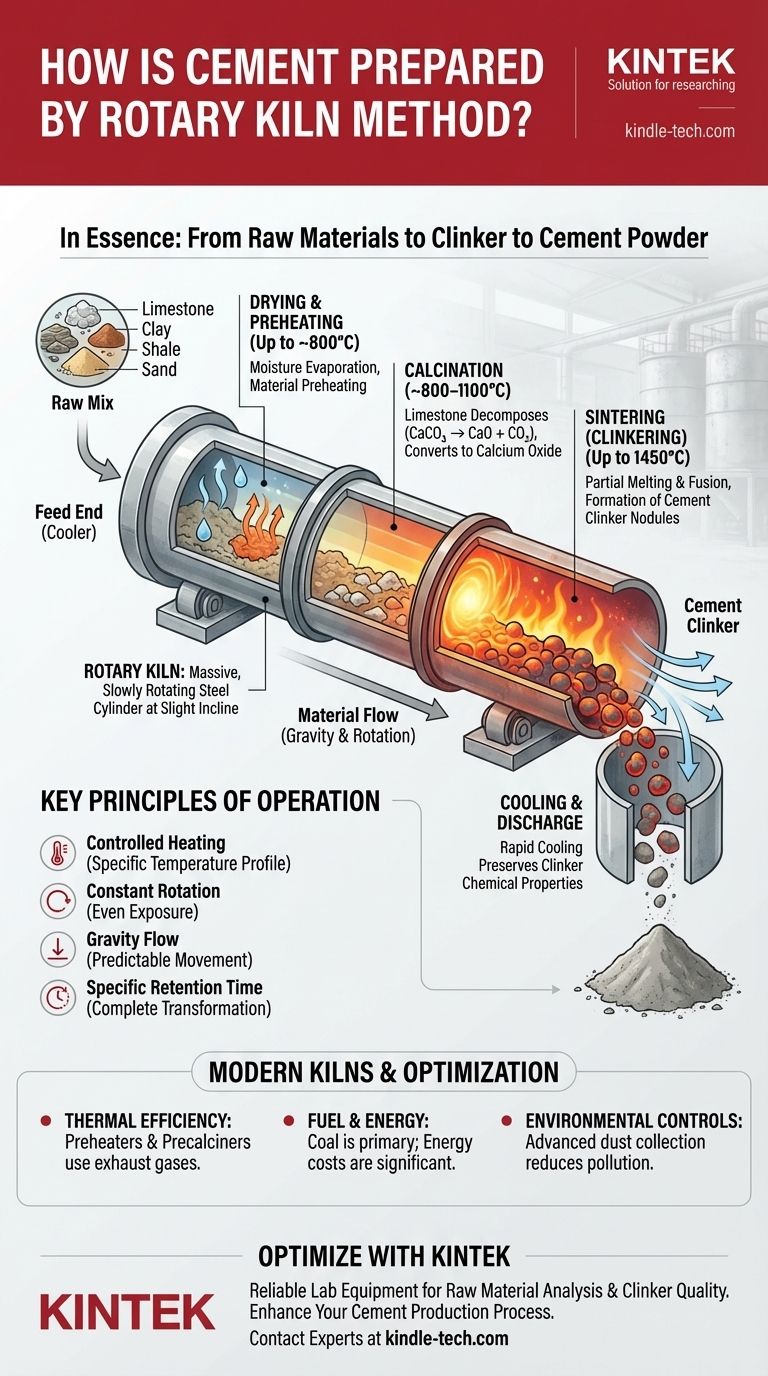

从本质上讲,回转窑通过将精确配比的原材料(如石灰石)在长长的旋转圆筒内加热到极高的温度来制备水泥。 这种强烈的加热过程会引发特定的化学反应,将原料转化为一种称为“熟料”的新物质。这种熟料是基本的中间产品,一旦冷却和研磨,就成为最终的水泥粉末。

回转窑是现代水泥制造的核心。它的核心功能是通过受控加热、持续运动和特定的停留时间相结合,促进原材料向熟料的精确、高温化学转化。

回转窑系统的工作原理

回转窑是一个巨大的、缓慢旋转的钢制圆筒,内衬耐火砖。它以轻微的倾斜角度安装,以便重力能引导物料从一端流向另一端。

操作原理

窑的主要任务是将固体物料加热到发生所需化学反应或物理变化的程度。它的设计目的是让物料在非常特定的温度下保持精确的时间,以确保转化完全。

这个过程受温度曲线的控制,该曲线是根据所加工原材料的化学性质精心计算出来的。

旋转和倾斜的作用

窑绕其轴线缓慢旋转,通常每分钟一到三次。这种旋转使物料不断翻滚,确保每个颗粒均匀地暴露在强热之下。

窑的轻微倾斜确保了物料从较高的“进料”端到较低的“出料”端持续、可预测地流动。

水泥熟料的逐步生产

水泥熟料在窑内形成是一个连续的过程,可分为物料经过的几个不同的热区。

第 1 步:原料混合物的进料

将精确配比的原材料混合物(主要是石灰石(碳酸钙)与粘土、页岩或沙子混合)送入窑的上部或“冷却”端。

第 2 步:干燥和预热区

当原料混合物进入窑内时,它首先遇到与物料反向流动的热气体。在这个初始区域,任何残留的水分都会蒸发,物料被预热到几百摄氏度。

第 3 步:煅烧区

随着物料进一步向下翻滚,它进入煅烧区,温度升至 800°C (1470°F) 以上。在这里,强热将二氧化碳从石灰石中驱除,将其转化为氧化钙。这是一个关键的化学变化。

第 4 步:烧结(熟料化)区

物料随后进入窑中最热的部分——烧结区,温度高达 1450°C (2640°F)。在如此极端的温度下,材料会部分熔化并融合在一起,形成新的矿物化合物。

这种称为烧结的熔合过程,形成了坚硬的圆形颗粒,称为水泥熟料。这些颗粒的直径通常为 3-25 毫米。

第 5 步:冷却和出料

炽热的熟料随后离开回转窑,进入冷却机,在那里用空气快速冷却。这种快速冷却对于保持赋予水泥强度的化学特性至关重要。

现代窑炉和关键考虑因素

现代回转窑是几十年工程设计的结晶,旨在提高效率和产能。它们是水泥厂能耗和环境足迹的核心所在。

关注热效率

窑炉技术的发展是由节能需求驱动的。现代系统在热力学上非常复杂,通常包括预热器和预煅烧炉,它们利用窑炉排出的热废气在物料进入主圆筒之前就开始处理原料。

燃料和能源来源

该行业的主要趋势是使用煤炭作为煅烧窑炉的主要能源。熟料形成所需的高温使得能源成为水泥生产中最重要的成本之一。

环境控制

水泥制造过程会产生大量粉尘。现代工厂配备了先进的除尘系统,可以捕获颗粒物,减少空气污染,并且通常将捕获的粉尘返回生产过程以最大限度地减少浪费。

回转窑法的主要原则

为了总结窑的作用和功能,请考虑您工艺的核心要求。

- 如果您的主要重点是工艺理解: 关键是通过热量、旋转和重力的联合作用,将原料混合物转化为熟料的受控、高温转化过程。

- 如果您的主要重点是工业重要性: 回转窑是不可或缺的,因为它是在不中断的情况下可靠地提供定义水泥性能的化学反应所需的极端、稳定热量的唯一技术。

归根结底,回转窑是一个高度专业化的反应器,专为单一的关键目的而设计:锻造水泥的基本组成部分。

摘要表:

| 窑区 | 温度范围 | 关键过程 | 物料转化 |

|---|---|---|---|

| 干燥与预热 | 最高约 800°C | 水分蒸发,物料预热 | 原料混合物被干燥和加热 |

| 煅烧 | 约 800-1100°C | 石灰石分解 (CaCO₃ → CaO + CO₂) | 石灰石转化为氧化钙 |

| 烧结(熟料化) | 最高 1450°C | 材料的部分熔化和熔合 | 水泥熟料颗粒的形成 |

| 冷却 | 从 1450°C 快速冷却 | 保持熟料的化学特性 | 熟料稳定化以便研磨 |

利用 KINTEK 优化您的水泥生产工艺

了解回转窑的复杂性对于高效和高质量的水泥生产至关重要。无论您是扩大运营规模还是优化现有工厂,拥有可靠的设备和专家支持都是关键。

在 KINTEK,我们专注于提供强大的实验室设备和耗材,帮助您分析原材料、监测熟料质量,并确保您的工艺达到最高标准。我们的解决方案旨在支持水泥行业从研发到质量控制的苛刻需求。

准备好提升您的水泥制造工艺了吗?

立即联系我们的专家,讨论 KINTEK 的精密设备如何帮助您实现卓越的熟料质量和运营效率。

图解指南