本质上,人造石墨的制造是一个高度受控、多阶段的热处理过程,旨在将无定形碳前体转化为纯净的结晶石墨结构。它首先将石油焦等碳质原材料与粘合剂混合,将这种混合物塑造成所需的形状,然后对其进行两个关键的高温加热循环——在约1000°C下进行碳化,以及在接近3000°C下进行石墨化。

人造石墨生产的核心原理不是简单的熔化和铸造,而是固态转变。这是一个能源密集型的过程,它迫使无序的碳原子重新排列成高度有序的层状结构,正是这种结构赋予了石墨独特的电学和热学性能。

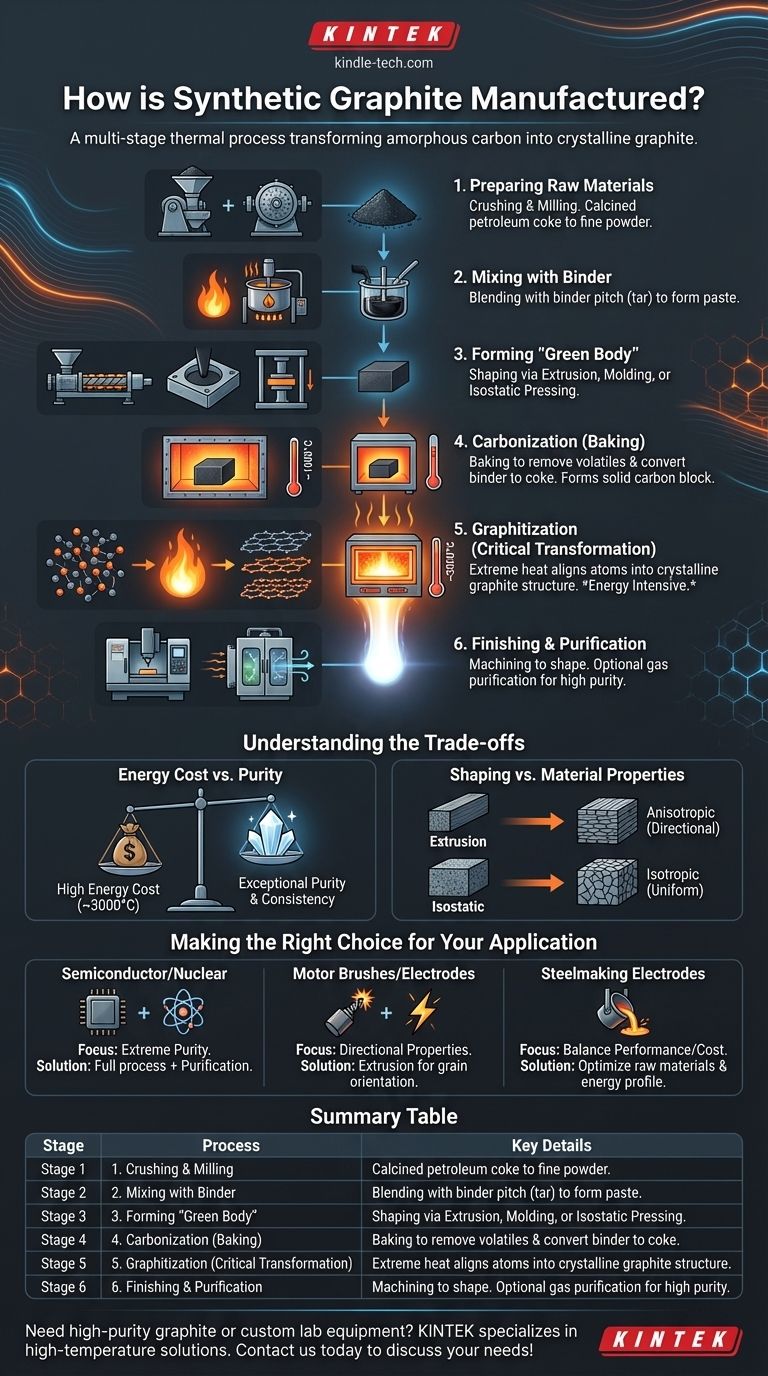

制造蓝图:从生碳到工程石墨

人造石墨的生产是一个精确的步骤序列,每个步骤都经过精心设计,以控制材料的最终性能。这个过程从简单的碳粉开始,最终形成高性能的工程产品。

阶段1:原材料准备

该过程从固态碳质原材料开始,最常见的是煅烧石油焦,有时也使用现有的石墨粉。这些材料首先被粉碎并研磨成精细、受控的粒度分布。

这一初始步骤至关重要,因为这些颗粒的尺寸和混合比例直接影响最终石墨产品的密度、机械强度和均匀性。

阶段2:与粘合剂混合

研磨后的碳粉随后被加热并与粘合剂沥青混合,这是一种从煤焦油或石油中提取的浓稠、焦油状物质。混合物在加热搅拌机中混合,直到形成均匀的糊状物。

粘合剂充当“胶水”,包裹碳颗粒并提供可塑性,以便在下一阶段对混合物进行成型。

阶段3:形成“生坯”

温暖、柔韧的碳-粘合剂混合物随后被塑造成所谓的“生坯”(未烧制的原始形式)。所使用的成型方法取决于所需的最终几何形状和性能。

常用方法包括:

- 挤压成型:将糊状物通过模具挤出,形成长棒或管。

- 振动成型:将材料压实成大型矩形或圆柱形模具。

- 等静压成型:在柔性模具中从各个方向对材料施加高压,从而获得高度均匀和致密的产品。

阶段4:碳化(焙烧)

生坯随后被小心地装入炉中进行碳化,也称为焙烧。它在无氧环境中缓慢加热至约1000°C。

这一关键步骤将粘合剂沥青中的挥发性化合物烘烤出去,并将粘合剂转化为固体碳,即“焦炭”。此过程将原始碳颗粒牢固地结合在一起,形成坚硬、脆性且导电的无定形碳块。

阶段5:石墨化(关键转变)

焙烧后的碳块随后进行决定性步骤:石墨化。材料在电炉中加热到极高的温度,通常在2800°C至3000°C之间。

这种巨大的热能迫使焦炭和粘合剂中无序的碳原子重新排列成石墨有序的六方层状晶体结构。正是在这里,材料获得了其标志性特性:高导电性、优异的导热性和润滑性。

阶段6:精加工和纯化

冷却后,人造石墨块可以机械加工成特定应用的精确最终形状,例如电极或加热元件。

对于高纯度应用(例如半导体、核反应堆),石墨可能需要进行额外的高温气基纯化过程,以去除最后的矿物杂质痕迹。

理解权衡

使用人造石墨及其制造工艺的细节选择,受成本、性能和最终特性之间明确权衡的支配。

能源成本与纯度和性能

石墨化步骤需要接近3000°C的温度,这使其能源消耗巨大且成本高昂。这是人造石墨成本高于大多数天然石墨的主要原因。

然而,这种成本可以通过实现卓越的纯度和高度一致、可预测的性能来证明是合理的。与含有可变矿物杂质的天然石墨不同,人造石墨可以按照严格的规格制造。

成型方法与材料性能

阶段3中使用的成型方法直接影响材料的内部结构。

挤压成型倾向于使石墨晶体平行于挤压方向排列,从而产生一种各向异性材料,在不同方向测量时具有不同的性能(例如,导电性)。相比之下,等静压成型产生更随机的晶体取向,从而形成在所有方向上都具有均匀性能的各向同性材料。

为您的应用做出正确选择

制造过程可以根据具体结果进行调整,因此将过程与最终目标保持一致至关重要。

- 如果您的主要关注点是极高的纯度和可预测的性能(例如,半导体或核应用):包括最终高温气体纯化步骤在内的完整多阶段过程对于去除所有杂质至关重要。

- 如果您的主要关注点是创建具有方向特性的特定形状(例如,电机电刷或电火花加工电极):成型方法的选择,特别是挤压成型,成为控制晶粒取向最关键的决定。

- 如果您的主要关注点是在性能和成本之间取得平衡(例如,炼钢电极):关键在于优化生焦炭材料的选择和石墨化循环的能源配置,以在不过度增加成本的情况下达到性能目标。

了解这一制造途径使您能够将人造石墨视为一种为特定目的而设计的工程解决方案,而不仅仅是原材料。

总结表:

| 阶段 | 过程 | 关键细节 |

|---|---|---|

| 1 | 原材料准备 | 煅烧石油焦的粉碎和研磨 |

| 2 | 与粘合剂混合 | 与煤焦油或石油沥青混合 |

| 3 | 成型 | 挤压、模压或等静压成型 |

| 4 | 碳化 | 在约1000°C下焙烧以去除挥发物 |

| 5 | 石墨化 | 加热至2800-3000°C以进行晶体排列 |

| 6 | 精加工 | 机械加工和可选的纯化 |

需要高纯度石墨或定制实验室设备? KINTEK 专注于实验室设备和耗材,包括用于高温加工的材料。我们的专业知识确保您获得适用于半导体、核能或工业应用的正确解决方案。立即联系我们,讨论您的具体需求,并从我们的工程材料和支持中获益!

图解指南