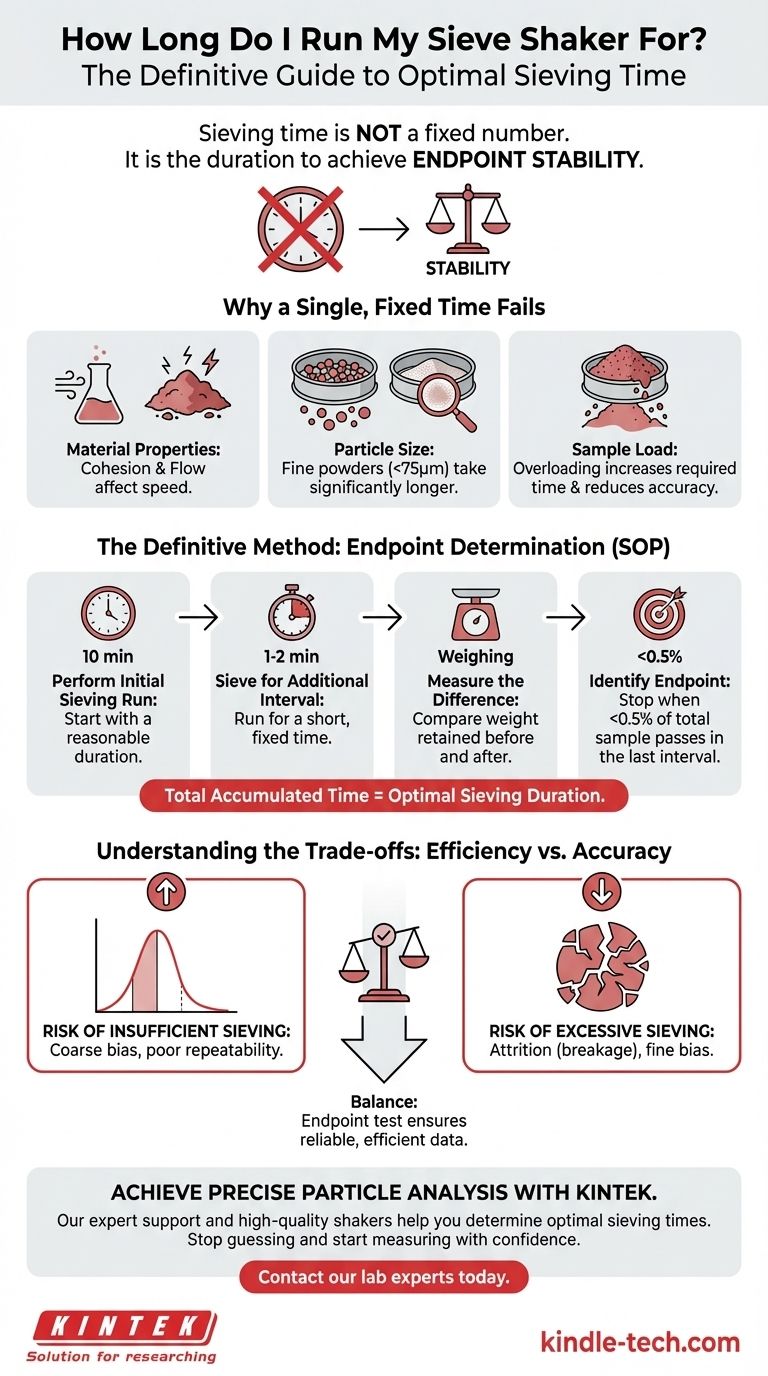

正确的筛分时间不是一个固定不变的数字。它是为您的独特材料获得稳定且可重复结果所需的特定持续时间。虽然常见的起始点是10-15分钟,但最佳时间必须通过简单的终点确定测试来找到,即持续筛分直到通过每个筛网的材料量变得可以忽略不计。

筛分分析的目标不是达到特定的运行时间,而是实现终点稳定性——即进一步摇动不再显著改变粒度分布的点。您的重点应该放在为您的材料找到这个终点,而不是遵循一个通用的时间。

为什么单一固定时间会失败

为所有材料依赖一个通用时间(如“15分钟”)是常见的错误来源。理想的持续时间是材料物理特性和测试参数的函数。

材料特性的作用

材料的独特特性极大地影响颗粒找到筛网开口所需的时间。致密、球形、自由流动的颗粒会比易产生静电粘附的低密度、有棱角或内聚性粉末分离得快得多。

粒度的影响

细粉(通常低于75微米)需要显著更多的时间来分离。内聚力和粘附力等作用力变得比重力强得多,导致颗粒结块并堵塞筛网。这些材料通常需要结合水平和垂直(敲击)运动的振荡器来打散团聚体。

样品负荷的影响

筛网过载是一个严重的错误。当筛网太满时,材料层太厚,以至于每个颗粒都没有足够的机会通过开口。这会大大增加所需的筛分时间,并产生不准确、不可靠的结果。

确定性方法:终点确定

为了建立科学有效且可重复的筛分时间,您必须进行终点确定测试。这是创建标准操作程序(SOP)的行业标准方法。

步骤1:进行初始筛分运行

使用适当大小的材料样品。将筛分振荡器运行一个合理的初始持续时间,例如10分钟,然后仔细称量每个筛网上保留的材料。

步骤2:额外间隔筛分

不取出材料,将筛叠放回振荡器上,并运行一个较短的固定间隔,通常为1到2分钟。

步骤3:测量差异

重新称量每个筛网上的材料。将这个新重量与上一步的测量结果进行比较。计算在该最后间隔期间通过每个筛网的材料百分比。

步骤4:确定终点

当在最后间隔期间通过任何给定筛网的材料量小于预定限值时,即达到终点。一个常见的行业标准是当此量小于初始样品总重量的0.5%时。此时的总累积时间就是您的材料的最佳筛分持续时间。

理解权衡

选择筛分时间是效率和准确性之间的平衡。了解出错的后果对于数据完整性至关重要。

筛分不足的风险

这是最常见的失败。不完全筛分意味着较粗的颗粒没有足够的时间通过适当的筛网。这会使您的结果产生偏差,显示出比实际更粗的分布,并导致重复性差。

过度筛分的风险

对于易碎或脆性材料,摇动时间过长会导致磨损,即颗粒本身破裂。这会人为地产生更多的细颗粒,使分布偏向更细的一端,并错误地代表原始样品。

速度与准确性的平衡

虽然更快的分析总是对操作效率有利,但它不能以牺牲准确性为代价。终点测试是找到理想平衡的确定性方法,确保您的数据既可靠又高效地产生。

设置您的标准操作程序

一旦您使用终点确定方法找到了特定材料的最佳时间,您必须始终如一地使用它。这是可靠质量控制的基础。

- 如果您的主要重点是建立新的质量控制协议:执行完整的终点确定测试,以找到您特定材料的科学支持的筛分时间。

- 如果您的主要重点是常规生产测试:在每次测试中始终使用您既定协议中的预定时间,以确保批次之间的可比性。

- 如果您正在处理不熟悉或易碎的材料:进行终点测试时,从较短的间隔开始(例如,5分钟,然后是1分钟的检查),以避免颗粒磨损。

通过关注终点稳定性而不是通用计时器,您可以确保您的粒度分析既准确又可辩护。

总结表:

| 因素 | 对筛分时间的影响 |

|---|---|

| 材料特性 | 内聚性粉末比自由流动性粉末需要更长时间。 |

| 粒度 | 细颗粒(<75微米)需要显著更多时间。 |

| 样品负荷 | 过载会大大增加所需时间。 |

| 终点标准 | 当每个间隔通过的材料少于0.5%时,筛分停止。 |

使用KINTEK实现精确且可重复的粒度分析。

我们提供一系列高质量的筛分振荡器和专家支持,确保您能够高效地确定您独特材料(从细粉到粗骨料)的最佳筛分时间。停止猜测,开始自信地测量。

立即联系我们的实验室设备专家,讨论您的具体应用,并为您的实验室需求找到完美的筛分解决方案。

图解指南

相关产品

- 实验室筛分机和筛分设备

- 实验室振动筛分机拍打振动筛

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- HFCVD设备用于拉丝模具纳米金刚石涂层