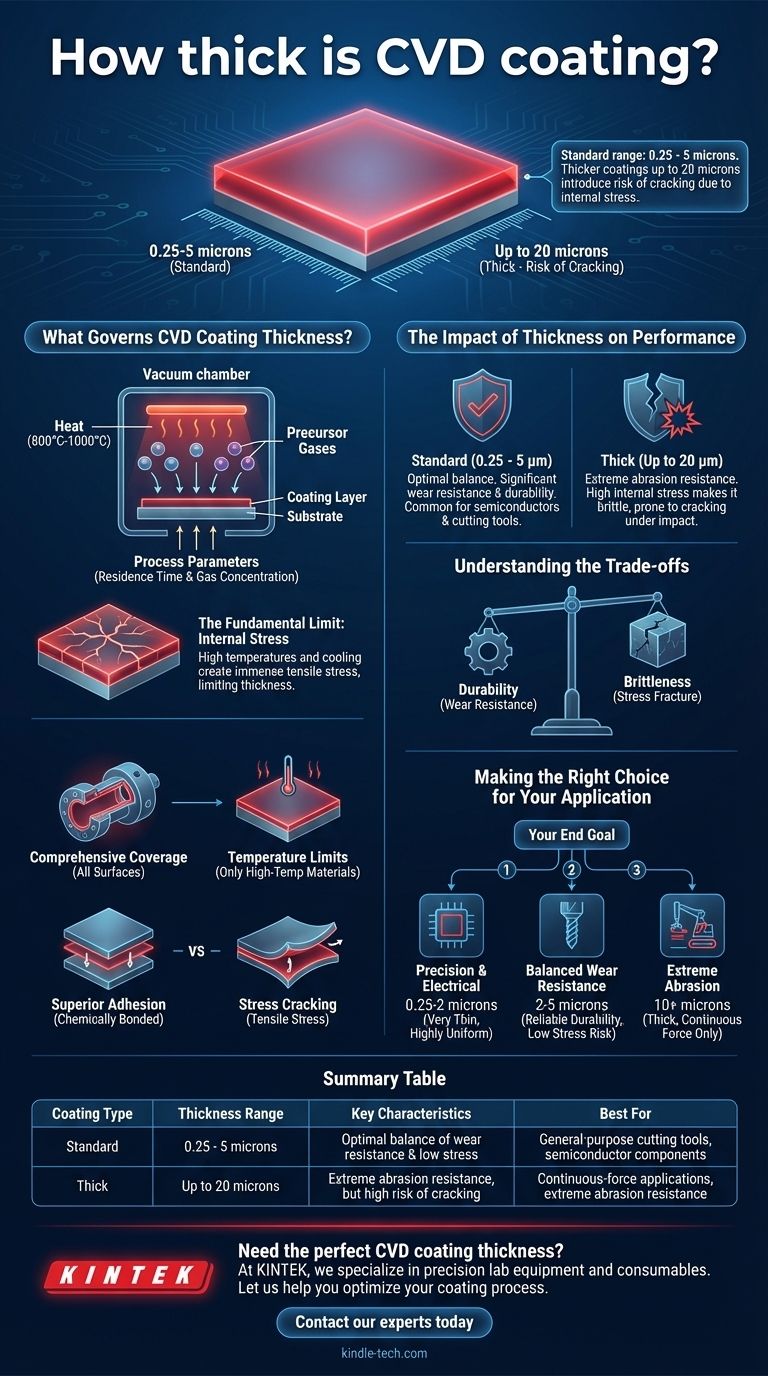

在大多数工业应用中,化学气相沉积(CVD)涂层的厚度在0.25到5微米之间。虽然这是标准范围,但一些专业应用可能会使用厚达20微米的涂层。然而,这种增加的厚度会带来显著的权衡,特别是由于内应力导致的开裂风险。

CVD涂层的厚度并非偶然,而是一个关键的工程决策。选择厚度需要在耐磨性与涂层在结构完整性受损之前所能承受的固有物理应力之间取得平衡。

CVD涂层厚度受什么因素影响?

要理解厚度的影响,您必须首先了解它是如何控制的以及为什么它会受到自然限制。沉积过程本身就包含了关键。

核心沉积过程

化学气相沉积涉及在真空室中加热基底(被涂覆的部件)。引入挥发性前体气体,这些气体在热表面上反应并分解,形成一层新的薄材料,该材料与部件化学键合。

通过工艺参数控制厚度

工程师可以精确控制最终薄膜的厚度。这不是一个随机的结果。厚度主要通过调整工艺变量来确定,例如停留时间——部件暴露于前体气体的时间长度——以及这些气体的浓度。

基本限制:内应力

限制CVD厚度的主要因素是内应力。该过程在非常高的温度下进行,通常在800°C到1000°C之间。当部件及其新涂层冷却时,它们热膨胀率的差异会在涂层内部产生巨大的拉伸应力。涂层越厚,这种储存的应力就越大。

厚度对性能的影响

您所期望的厚度与您所需的性能以及您愿意承担的风险直接相关。选择通常分为两类。

标准涂层(0.25 - 5 微米)

此范围代表了大多数应用的最佳平衡。它显著提高了耐磨性和耐用性,而不会积聚足够的内应力以至于有自发开裂的风险。这些涂层常用于半导体元件和通用切削工具。

厚涂层(高达20微米)

对于需要极高耐磨性的应用,有时会使用较厚的涂层。然而,高内应力会使涂层更脆。这些厚膜容易产生细微裂纹,这些裂纹在冲击或波动载荷下会扩散,导致涂层剥落。

这种脆性使得厚CVD涂层适用于连续、均匀力的加工过程,但对于铣削等断续切削操作来说,它是一个糟糕的选择,因为重复冲击很容易导致涂层失效。

理解权衡

选择CVD涂层需要对它的优点和局限性进行清晰的评估。这个过程并非万能解决方案,而厚度是其核心权衡的关键。

耐用性与脆性

核心矛盾在于耐磨性和完整性之间。较厚的涂层提供了更多的牺牲材料来磨损,但随之而来的内应力使其变得脆性,容易在冲击下断裂。

全面覆盖与温度限制

与视线过程(如PVD)不同,CVD气体可以涂覆复杂部件的所有表面,包括内螺纹和盲孔。然而,所需的极端高温限制了可使用的基底材料。只有具有高耐温性的材料,如硬质合金,才能在不被损坏的情况下进行涂覆。

优异的附着力与应力开裂

CVD核心的化学反应产生了一个强大的、化学键合的层,与基底具有优异的附着力。这是该过程的主要优点。然而,这与冷却时试图将涂层拉开的拉伸应力直接对立。

为您的应用做出正确选择

理想的涂层厚度完全取决于您的最终目标和基材的限制。

- 如果您的主要关注点是精度和电学性能(例如,半导体):您将需要非常薄且高度均匀的涂层,通常在0.25到2微米范围内。

- 如果您的主要关注点是复杂工具上的平衡耐磨性:2到5微米的标准范围提供了可靠的耐久性,而没有过度的应力失效风险。

- 如果您的主要关注点是在连续力应用中实现极端耐磨性:可以考虑使用更厚的涂层(10微米以上),但您必须确保您的基材能够承受工艺热量,并且应用中没有冲击。

最终,选择合适的CVD涂层厚度需要清晰了解材料的限制和应用特定的机械需求。

总结表:

| 涂层类型 | 厚度范围 | 主要特点 | 最适合 |

|---|---|---|---|

| 标准 | 0.25 - 5 微米 | 耐磨性与低应力的最佳平衡 | 通用切削工具、半导体元件 |

| 厚 | 高达20微米 | 极高的耐磨性,但开裂风险高 | 连续力应用、极高耐磨性 |

需要为您的工具选择完美的CVD涂层厚度吗?

在KINTEK,我们专注于用于先进材料加工的精密实验室设备和耗材。我们的专业知识确保您为特定应用(无论是半导体元件还是工业切削工具)实现耐磨性和结构完整性的理想平衡。

让我们帮助您优化涂层工艺,以实现最大的耐用性和性能。立即联系我们的专家,获取量身定制的解决方案!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 用于薄膜沉积的镀铝陶瓷蒸发舟