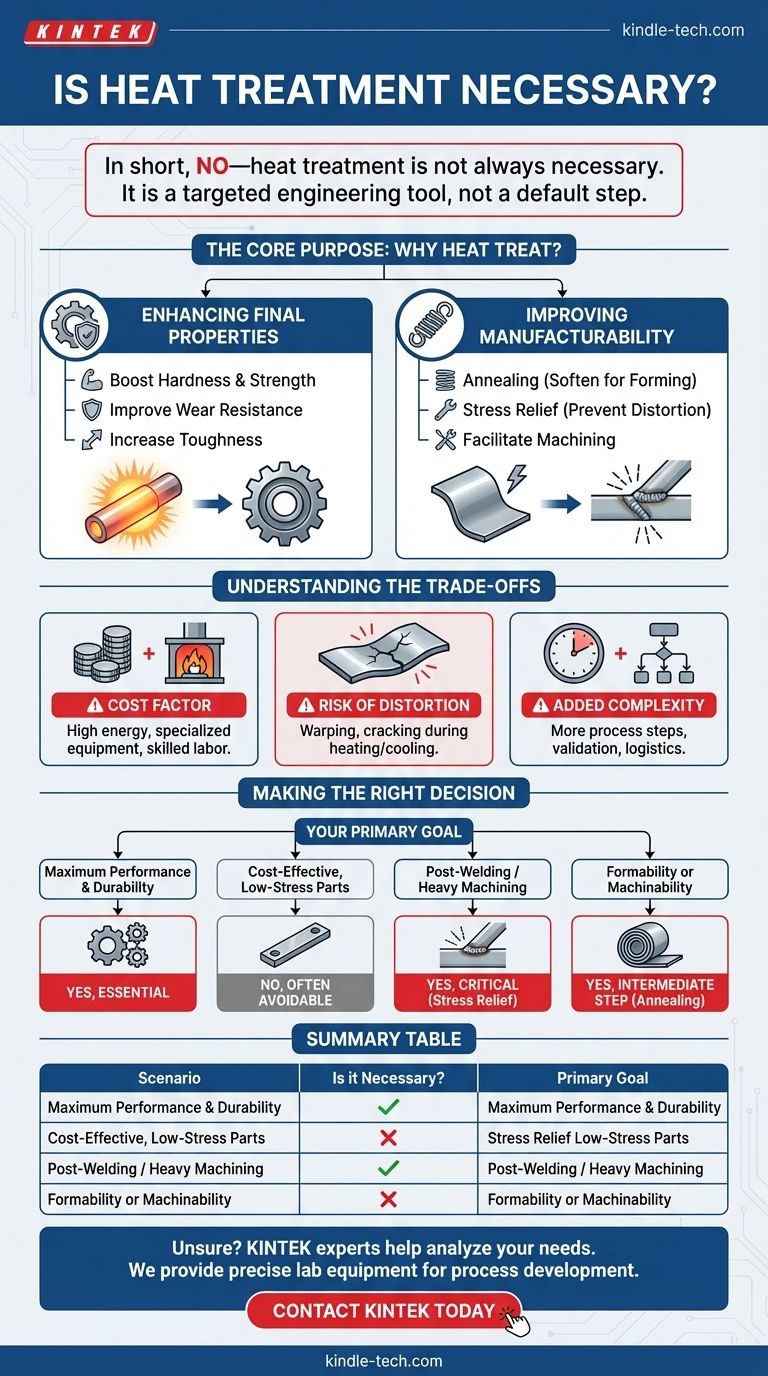

简而言之,不——热处理并非总是必要的。它是一种特定的工程工艺,仅在通过材料选择无法达到所需部件性能时才应用。热处理的决定取决于最终零件的性能要求或制造过程本身的实际需求。

热处理应被视为一种有针对性的工具,而非默认步骤。其必要性由明确的工程目标决定:要么是为了获得硬度和强度等最终机械性能,要么是为了通过改善材料的切削加工性或成形性来促进制造过程。

热处理的核心目的

理解为什么要对金属进行热处理是确定其是否必要的关键。目标通常分为两类:增强最终性能或提高可制造性。

增强最终机械性能

这是热处理最常见的原因。通过仔细控制加热和冷却循环,您可以从根本上改变金属的内部微观结构。

这使您能够精确地设计硬度、强度、韧性和耐磨性等性能,使其达到远超基础材料所能提供的水平。齿轮、轴承和切削工具等应用都依赖于这种增强。

提高可制造性

有时,热处理是一个中间步骤,用于使零件更容易制造。这个过程与最终性能无关,而是为了使材料具有可加工性。

例如,一种金属合金可能以太硬的状态交付,难以进行机械加工或弯曲。此时可以使用退火等工艺来软化材料,使其易于成形。

同样,焊接或重型机械加工等过程会在零件中引入显著的内应力。随后的去应力热处理对于消除这些应力是必要的,以防止零件在后期使用中发生变形或开裂。

理解权衡

指定热处理并非“免费”升级。它会带来成本、风险和复杂性,必须权衡其益处。

成本因素

热处理需要专业的炉子、精确的控制、能源和熟练的劳动力。这会显著且直接地增加部件的最终价格。

变形风险

加热和冷却金属,尤其是在复杂形状中,可能导致其翘曲或变形。管理这种风险需要仔细的规划、适当的夹具,并且通常会预留额外的材料以便在处理后进行最终加工。在最坏的情况下,不当的热处理可能导致零件开裂,使其报废。

增加过程复杂性

引入热处理步骤会增加生产流程的时间和物流复杂性。它成为另一个必须管理、验证和检查的关键过程,以确保质量和一致性。

为您的应用做出正确决策

根据您的具体目标来确定热处理是否是您项目的正确且必要的选择。

- 如果您的主要关注点是最大性能和耐用性:热处理可能对于在严苛应用中达到所需的硬度、强度和耐磨性至关重要。

- 如果您的主要关注点是低应力零件的成本效益制造:您很可能可以通过选择在供货或“制造”状态下满足所有要求的材料来避免热处理。

- 如果您的主要关注点是焊接或重型机械加工后的尺寸稳定性:去应力热处理是防止长期变形或过早失效的关键步骤。

- 如果您的主要关注点是成形性或切削加工性:中间退火处理可能是使原本无法加工的材料变得柔韧的必要制造步骤。

通过将其视为精确的工程选择而非默认步骤,您可以确保最佳性能,同时避免不必要的成本。

总结表:

| 情景 | 是否需要热处理? | 主要目标 |

|---|---|---|

| 最大性能(齿轮、轴承) | 是,必不可少 | 达到最终硬度、强度、耐磨性 |

| 低应力、经济高效的零件 | 否,通常可避免 | 使用供货状态的材料 |

| 焊接或重型机械加工后 | 是,至关重要 | 去应力以防止变形/失效 |

| 提高切削加工性/成形性 | 是,作为中间步骤 | 退火以软化材料用于制造 |

不确定您的项目是否需要热处理?

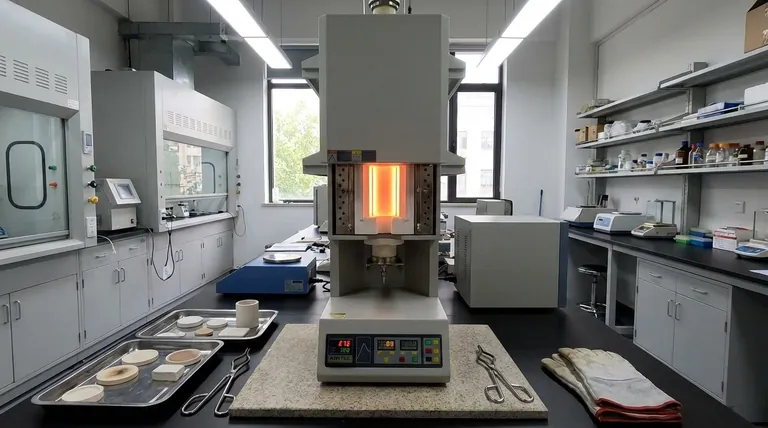

选择正确的路径对于平衡性能、成本和风险至关重要。KINTEK 的专家可以帮助您分析您的具体应用和材料需求。

我们专注于提供开发和验证热处理工艺所需的精密实验室设备和耗材。无论您是为了追求极致强度还是成本效益制造而优化,我们的解决方案都支持您的研发和质量控制。

立即联系 KINTALK 讨论您的项目,并确保您为实验室的需求做出最有效和高效的决策。

图解指南