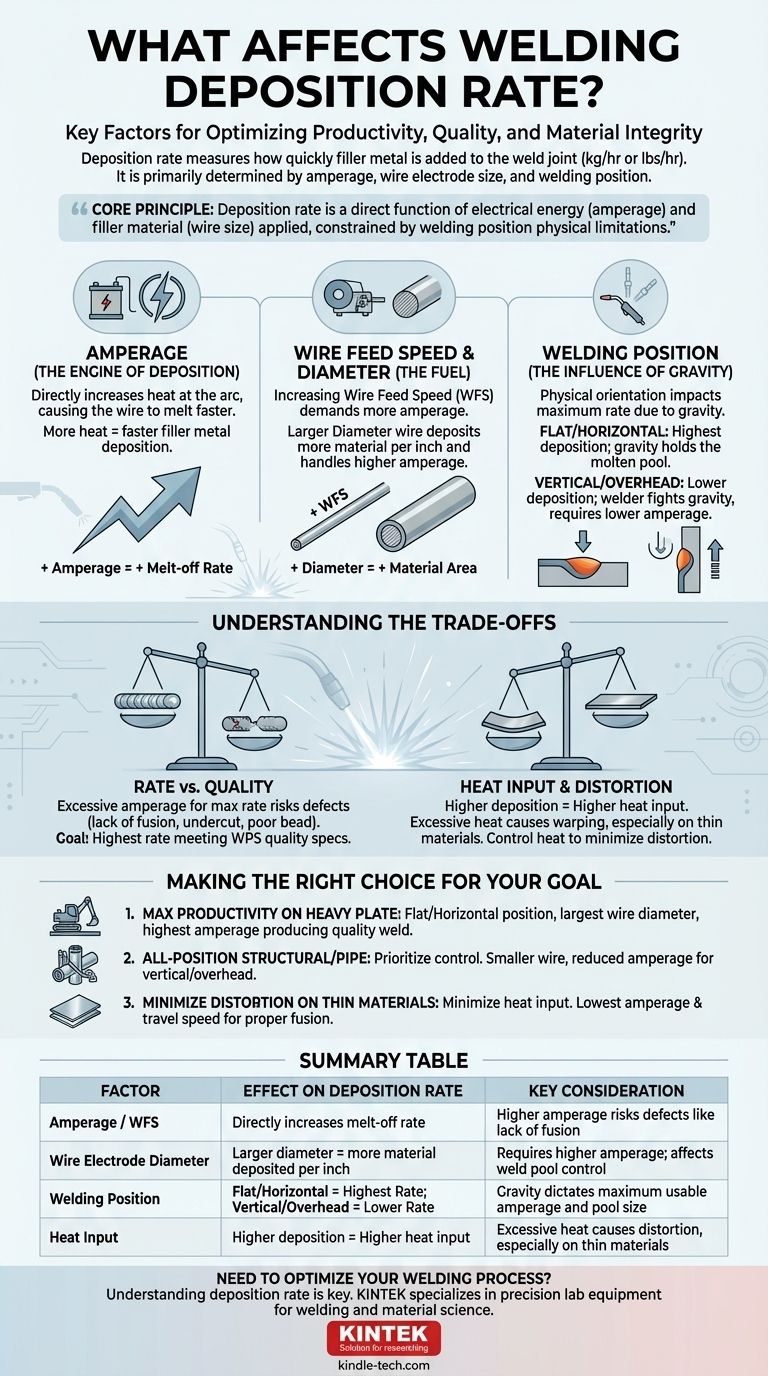

在焊接中,熔敷率主要由电流、焊丝电极的尺寸和焊接位置决定。这些因素共同作用,控制填充金属熔化并添加到焊缝中的速度,通常以每小时千克或磅为单位进行测量。

核心原则很简单:熔敷率是您施加的电能(电流)以及您能有效输送的填充材料量(焊丝尺寸)的直接函数,所有这些都受限于焊接位置的物理限制。

熔敷率的核心驱动因素

为了有效控制和优化您的焊接过程,您必须了解每个主要变量如何影响结果。这些因素并非相互独立;它们是单个系统中相互关联的方面。

电流(熔敷的引擎)

电流是影响焊丝电极熔化速率的最重要因素。将其视为驱动整个过程的引擎。

增加电流会直接增加电弧产生的热量,导致焊丝更快熔化。这会导致在给定时间内有更多的填充金属熔敷到焊缝中。

送丝速度和直径(燃料)

在现代半自动工艺(如GMAW (MIG))中,电流与送丝速度 (WFS) 直接相关。增加WFS需要电源提供更大的电流来熔化送出的焊丝。

焊丝电极的直径也起着关键作用。直径较大的焊丝具有更大的横截面积,这意味着每送入一英寸焊丝,就会熔敷更多的材料。较大的焊丝也能承受更高的电流,进一步增强了它们对熔敷率的影响。

焊接位置(重力的影响)

焊缝的物理方向对可实现的最大熔敷率有深远影响。这主要是由于重力对熔融焊池的影响。

平焊和横焊位置允许最高的熔敷率。在这些位置,重力有助于将熔融金属保持在焊缝中,使焊工可以使用更高的电流并创建更大的焊池,而不会出现滴落或下垂。

相反,立焊和仰焊位置迫使焊工与重力作斗争。这需要使用较低的电流设置,以保持焊池小而易于控制,这必然会降低熔敷率。

理解权衡

简单地追求尽可能高的熔敷率是一个常见但错误的目標。真正的优化需要在速度、质量和控制之间取得平衡。

速率与质量

通过过度增加电流来追求最大熔敷率可能会引入严重的焊接缺陷。这些缺陷可能包括未熔合、咬边或焊道外观不佳,所有这些都会损害焊缝的完整性。

目标是找到在持续满足焊接工艺规范 (WPS) 所要求的质量标准的前提下,最高的熔敷率。

热输入和变形

由高电流驱动的较高熔敷率直接转化为对母材的较高热输入。过热会导致严重的翘曲和变形,尤其是在较薄的材料上。

控制热输入通常比最大化速度更重要,因为纠正变形可能比初始焊接的成本和时间消耗大得多。

为您的目标做出正确选择

理想的熔敷率不是一个单一的数字,而是根据工作的具体要求确定的目标。使用这些原则来指导您的设置。

- 如果您的主要重点是在厚板上实现最大生产力:在平焊或横焊位置进行焊接,使用适用于接头的最大实用焊丝直径,并将电流设置为在仍能产生高质量焊缝的前提下的最高水平。

- 如果您的主要重点是全位置结构或管道焊接:优先考虑焊池控制。这意味着通过使用较小直径的焊丝和降低电流来接受较低的熔敷率,尤其是在立焊和仰焊时。

- 如果您的主要重点是最大限度地减少薄材料的变形:目标是最大限度地减少热输入。使用尽可能低的电流和焊接速度,同时仍能实现适当的熔合,从而导致较低的熔敷率。

掌握这些变量使您能够超越简单的金属连接,开始为任何焊接挑战设计最有效和高效的结果。

总结表:

| 因素 | 对熔敷率的影响 | 关键考虑事项 |

|---|---|---|

| 电流 / 送丝速度 | 直接增加熔化速率 | 高电流存在未熔合等缺陷风险 |

| 焊丝电极直径 | 直径越大 = 每英寸熔敷的材料越多 | 需要更高的电流;影响焊池控制 |

| 焊接位置 | 平焊/横焊 = 最高速率;立焊/仰焊 = 较低速率 | 重力决定最大可用电流和焊池尺寸 |

| 热输入 | 高熔敷率 = 高热输入 | 过热会导致变形,尤其是在薄材料上 |

需要优化您的焊接工艺吗?

了解熔敷率是平衡生产力、质量和材料完整性的关键。正确的实验室设备对于开发和验证您的焊接工艺至关重要。

KINTEK 专注于提供支持材料测试和工艺开发的精密实验室设备和耗材。无论您是研究新技术还是确保质量控制,我们都能提供您的实验室所需的可靠工具。

立即联系我们的专家,讨论 KINTEK 如何支持您的实验室在焊接和材料科学方面的挑战。

图解指南

相关产品

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 实验室材料与分析金相试样镶嵌机