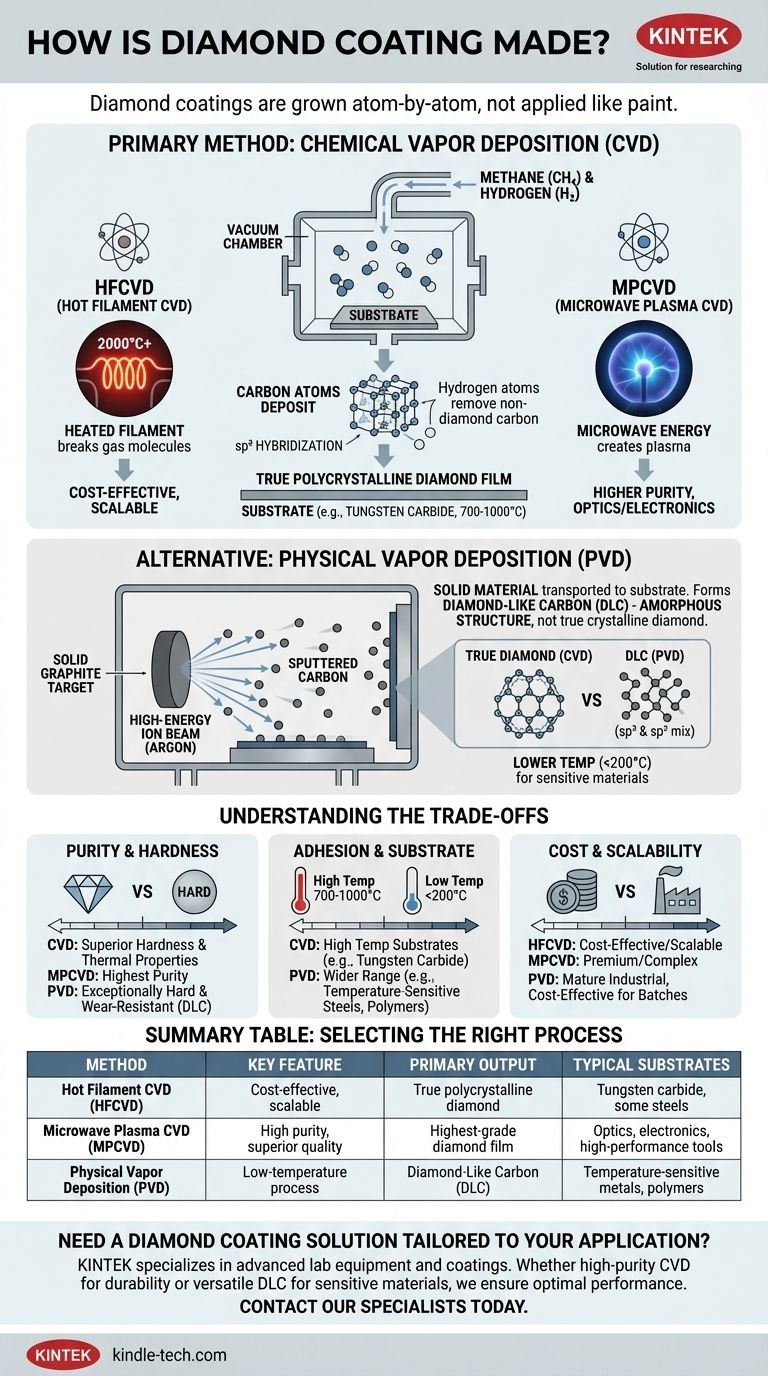

金刚石涂层不像油漆或电镀那样涂覆;它们是在高度受控的环境中,直接在表面上逐个原子生长的。最流行的方法是化学气相沉积(CVD),该过程涉及将富含碳的气体(如甲烷)引入真空室并对其进行激发使其分解,从而使碳原子在基底上排列成晶体金刚石薄膜。还使用了第二大类的技术,即物理气相沉积(PVD),尽管它通常产生类金刚石碳(DLC),其性能与真正的金刚石不同。

用于制造金刚石涂层的方法不仅仅是一个制造细节——它从根本上决定了涂层的性能,从其纯度和硬度到其成本和适用性。选择正确的工艺与选择涂层本身一样重要。

主要方法:化学气相沉积(CVD)

化学气相沉积是制造真正的多晶金刚石薄膜的主力。它使用气态下的化学反应从底层向上构建涂层。

CVD的核心原理

将CVD想象成蒸汽在冷镜子上凝结,但是在精确的原子级别上。将混合了氢气的含碳气体(通常是甲烷)送入含有待涂覆物体(称为基底)的低压室中。然后引入能量以产生等离子体,从而将气体分子分解成反应性的原子碳和氢。

原子碳随后沉积在较热的基底表面上。在仔细控制的条件下,这些碳原子以定义了真正金刚石晶体的强四面体键结构(sp³ 杂化)连接在一起。原子氢起着关键作用,它选择性地蚀刻掉可能形成的任何非金刚石碳(sp² 杂化,如石墨),从而确保生长出纯金刚石薄膜。

方法 1:热丝 CVD (HFCVD)

这是最常见且最具成本效益的CVD方法之一。一根钨丝,类似于旧白炽灯泡中的灯丝,被加热到超过 2000°C。

灯丝产生的极端热量提供了分解甲烷和氢气、引发沉积过程所需的能量。它相对简单,并且可以扩展以涂覆大面积。

方法 2:微波等离子体 CVD (MPCVD)

该方法使用微波能量在腔室内产生一个致密、稳定的等离子体球。基底直接放置在这个高能等离子体中。

MPCVD 比 HFCVD 更清洁,因为它没有会降解并可能污染薄膜的灯丝。这使得生长出具有卓越质量的高纯度、低应力金刚石薄膜成为可能,使其成为光学和电子设备等高性能应用的行业标准。

替代方案:物理气相沉积(PVD)

PVD技术基于不同的原理。它们不是从气体中构建薄膜,而是从固体材料开始并将其传输到基底上。

PVD过程

在碳涂层的情况下,PVD过程通常涉及将固体石墨靶材放入真空室中。一束高能离子(通常是氩气)射向靶材,物理上将碳原子从其表面撞击下来。

这种“溅射”的碳材料穿过真空并在基底上沉积成薄膜。可以将其视为使用单个原子进行的微观喷漆。

关键区别:金刚石与类金刚石碳(DLC)

了解 PVD 工艺很少产生真正的晶体多晶金刚石涂层至关重要。相反,它们通常会产生类金刚石碳(DLC)。

DLC 是一种无定形材料,意味着其原子没有长程晶体结构。它是金刚石型(sp³)和石墨型(sp²)键的混合物,通常含有氢原子结合到结构中。虽然 DLC 非常坚硬且非常光滑(低摩擦),但它不具备真正的 CVD 金刚石薄膜那样的热导率、光学透明度或最终硬度。

了解权衡

在这些方法之间进行选择取决于所需性能、材料兼容性和成本之间的平衡。

纯度和硬度

CVD 生产真正的多晶金刚石,它本质上更硬,并具有卓越的热学和光学性能。MPCVD 提供最高的纯度和质量。

PVD 产生 DLC,对于许多应用来说,它具有出色的硬度和耐磨性,但不如纯金刚石坚硬。

附着力和基底材料

CVD 工艺需要非常高的基底温度(700-1000°C),这限制了它们在能够承受高温的材料上的使用,例如碳化钨、氮化硅和某些钢材。

PVD 是一种低温工艺(通常低于 200°C),使其适用于更广泛的材料,包括对温度敏感的硬化钢、铝合金,甚至某些聚合物。

成本和可扩展性

HFCVD 通常是最具成本效益的 CVD 方法,并且很容易扩展以涂覆大尺寸的简单几何形状,例如切削刀具刀片。

MPCVD 设备更复杂且成本更高,使其成为那些最终性能证明值得的成本的应用的高端选择。PVD 是一项成熟的工业技术,对于大批量组件的涂层来说可能非常具有成本效益。

为您的应用选择正确的工艺

选择正确的涂层始于了解其背后的制造工艺。

- 如果您的主要关注点是最大的硬度和热导率: 选择微波等离子体 CVD (MPCVD) 以获得最高纯度的多晶金刚石薄膜。

- 如果您主要关注以预算方式涂覆耐磨工具: 考虑热丝 CVD (HFCVD) 作为在兼容基底上进行真正的金刚石涂层的经济高效的解决方案。

- 如果您的主要关注点是对温度敏感材料的润滑性和耐磨性: 基于 PVD 的类金刚石碳 (DLC) 涂层是您最实用和最通用的选择。

了解这些基本的生产方法,可以帮助您超越营销宣传,根据您所需的特定工程性能来选择涂层。

摘要表:

| 方法 | 关键特性 | 主要产出 | 典型基底 |

|---|---|---|---|

| 热丝 CVD (HFCVD) | 具有成本效益,可扩展 | 真正的多晶金刚石 | 碳化钨,某些钢材 |

| 微波等离子体 CVD (MPCVD) | 高纯度,卓越的质量 | 最高等级的金刚石薄膜 | 光学元件、电子设备、高性能工具 |

| 物理气相沉积 (PVD) | 低温工艺 | 类金刚石碳 (DLC) | 对温度敏感的金属、聚合物 |

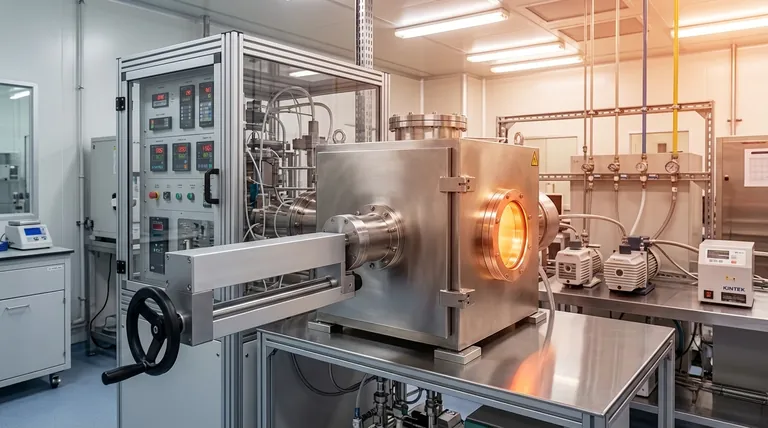

需要针对您的应用定制的金刚石涂层解决方案吗? 在 KINTEK,我们专注于用于尖端材料涂层的高级实验室设备和耗材。无论您需要用于极端耐用性的高纯度 CVD 金刚石,还是用于敏感材料的多功能 DLC 涂层,我们的专业知识都能确保最佳性能和成本效益。立即联系我们的专家,讨论我们的解决方案如何增强您实验室的能力!

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室CVD掺硼金刚石材料

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 用于层压和加热的真空热压炉