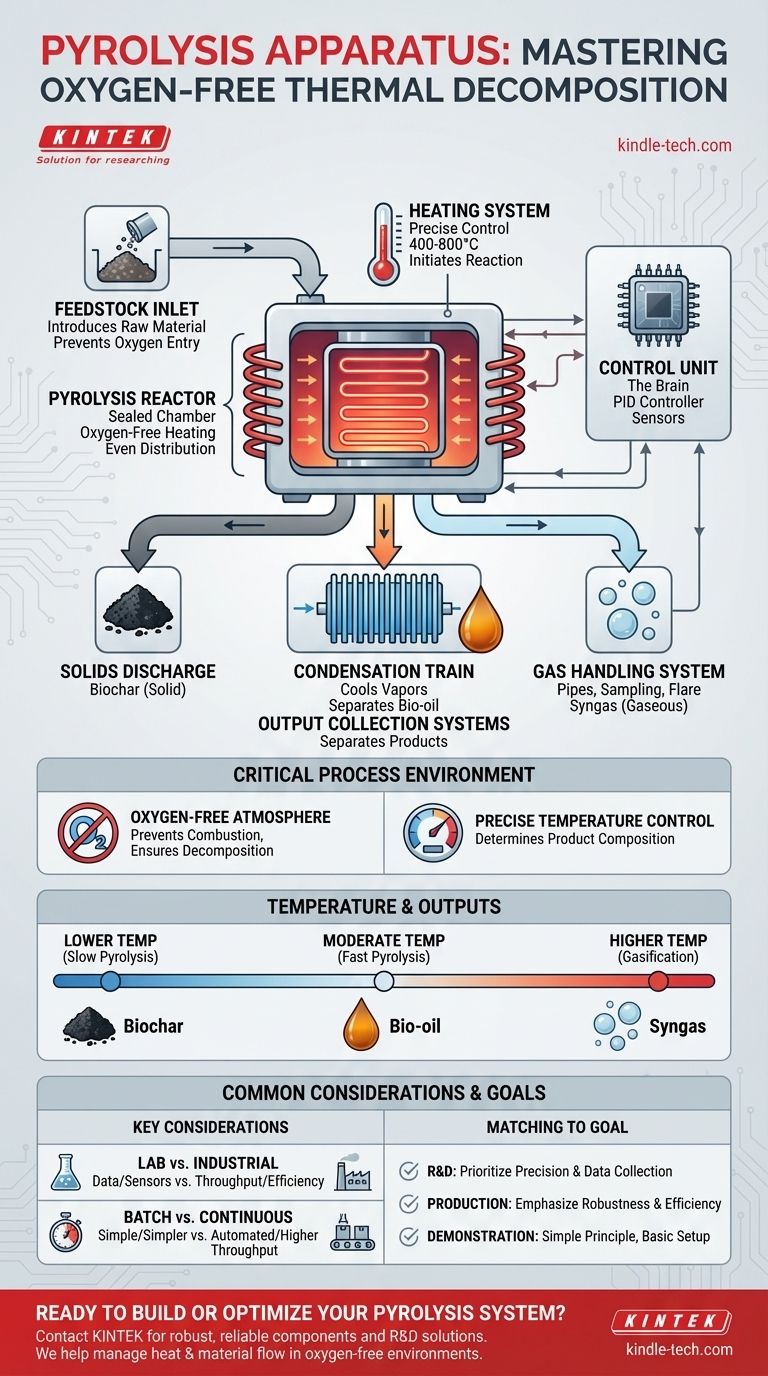

从根本上讲,热解设备是一个旨在无氧环境中进行热分解的系统。基本组件包括一个用于容纳物料的热解反应器、一个电加热系统、一个用于引入原料的原料进料器,以及用于收集所得固体(生物炭)、液体(生物油)和气体(合成气)产物的独立系统。

任何热解设备的基本目的都是创造一个精确控制、高温、缺氧的环境。虽然组件会因规模而异,但每个系统都必须有效地容纳原料、施加热量并安全地管理由此产生的输出。

热解系统的核心组件

了解每个组件的功能,就能揭示整个过程是如何运作的。该系统不仅仅是一个炉子;它是一个受控的化学反应器。

热解反应器:操作的核心

这是加热原料的中心密封腔室,加热过程在没有氧气的情况下进行。其设计对于确保均匀的传热和防止空气泄漏至关重要,因为空气泄漏会导致燃烧而非热解。

加热系统:启动反应

一个外部加热系统(通常是电加热,以实现精确控制)环绕着反应器。它必须能够达到并维持特定的温度(通常为 400-800°C),以将原料分解成所需的产物。

原料入口:引入原材料

这种机制,在实验室设置中可以是一个简单的手动端口,在连续系统中可以是一个自动螺旋输送机,用于将原材料装载到反应器中。一个关键的设计挑战是在不引入氧气的情况下输送物料。

输出收集系统:分离产物

反应发生后,必须分离混合相产物。这通常涉及多个阶段:

- 一个固体排放口,用于将生物炭从反应器中移除。

- 一个冷凝链,用于冷却热蒸汽,使生物油液化并与不可冷凝的合成气分离。

- 一个气体处理系统,可能包括管道、用于分析的采样接口,或一个燃烧装置(火炬)以安全处理或利用合成气。

控制单元:系统的大脑

一个控制柜,通常由 PID(比例-积分-微分)控制器管理,充当系统的“大脑”。它使用传感器监测温度和气体流量,精确调整加热元件以维持反应的目标条件。

理解关键工艺环境

这些组件的设计旨在满足两个不容妥协的工艺要求:无氧和精确的加热应用。

无氧环境的必要性

热解的定义是热分解而没有氧化。如果反应器中存在氧气,原料将简单地燃烧(氧化)。整个设备——从密封的反应器到原料入口——都是为了维持惰性或接近惰性的气氛而设计的。

精确温度控制的作用

温度是控制热解过程产出的主要杠杆。复杂的温度控制系统允许操作员针对特定的产物进行调节:

- 较低的温度(慢速热解)有利于固体生物炭的生产。

- 中等温度(快速热解)有利于液体生物油的生产。

- 较高的温度(气化)有利于气体合成气的生产。

常见陷阱和考虑因素

热解设备的设计和操作取决于其预期用途,存在重大的权衡。

实验室规模与工业规模

实验室规模的设备针对数据收集进行了优化,使用了灵敏的传感器和气体采样口。工业规模的系统优先考虑吞吐量、鲁棒性和能源效率,需要更复杂的物料处理和热集成系统。

间歇式与连续式加工

间歇式过程涉及装载反应器、运行循环、冷却然后移除产物。它更简单但效率较低。连续过程使用自动进料器和排放系统,提供更高的吞吐量,但机械复杂性更大。

原料一致性

设备必须根据所处理的特定原材料类型进行设计。原料的尺寸、水分含量和密度极大地影响其在进料器中的流动方式、在反应器中的加热方式以及最终产物的组成。

根据您的目标匹配设备

正确的设计完全取决于您的目标。

- 如果您的主要重点是研发: 优先选择具有精确 PID 温度控制、多个传感器和用于详细数据收集的气体采样接口的设备。

- 如果您的主要重点是工业生产: 强调稳健的连续进料系统、高效的热回收和自动化的输出收集系统,以最大限度地提高吞吐量并降低运营成本。

- 如果您的主要重点是基本演示: 一个简单的、密封的蒸馏釜和外部热源可以展示原理,但缺乏可重复或安全操作所需的控制和安全特性。

最终,热解设备的每个组件都服务于在无氧世界中控制热量和管理物料流的单一目标。

总结表:

| 组件 | 主要功能 | 关键考虑因素 |

|---|---|---|

| 热解反应器 | 用于无氧加热的密封腔室 | 设计确保均匀的传热并防止空气泄漏 |

| 加热系统 | 提供精确的高温热量(400-800°C) | 通常是电动的,用于控制;启动分解反应 |

| 原料入口 | 将原材料引入反应器 | 必须在不引入氧气的情况下输送物料 |

| 输出收集 | 分离和收集生物炭、生物油和合成气 | 涉及固体排放、冷凝链和气体处理 |

| 控制单元 | 监测和调节温度和工艺条件 | 使用 PID 控制器和传感器进行精确控制 |

准备构建或优化您的热解系统? 无论您是扩大规模进行工业生产,还是需要精确控制进行研发,KINTEK 在实验室设备和耗材方面的专业知识都是您的解决方案。我们提供在无氧环境中有效管理热量和物料流所需的稳健、可靠的组件和系统。立即联系我们的专家,讨论我们如何支持您实验室特定的热解需求,并帮助您实现项目目标。

图解指南