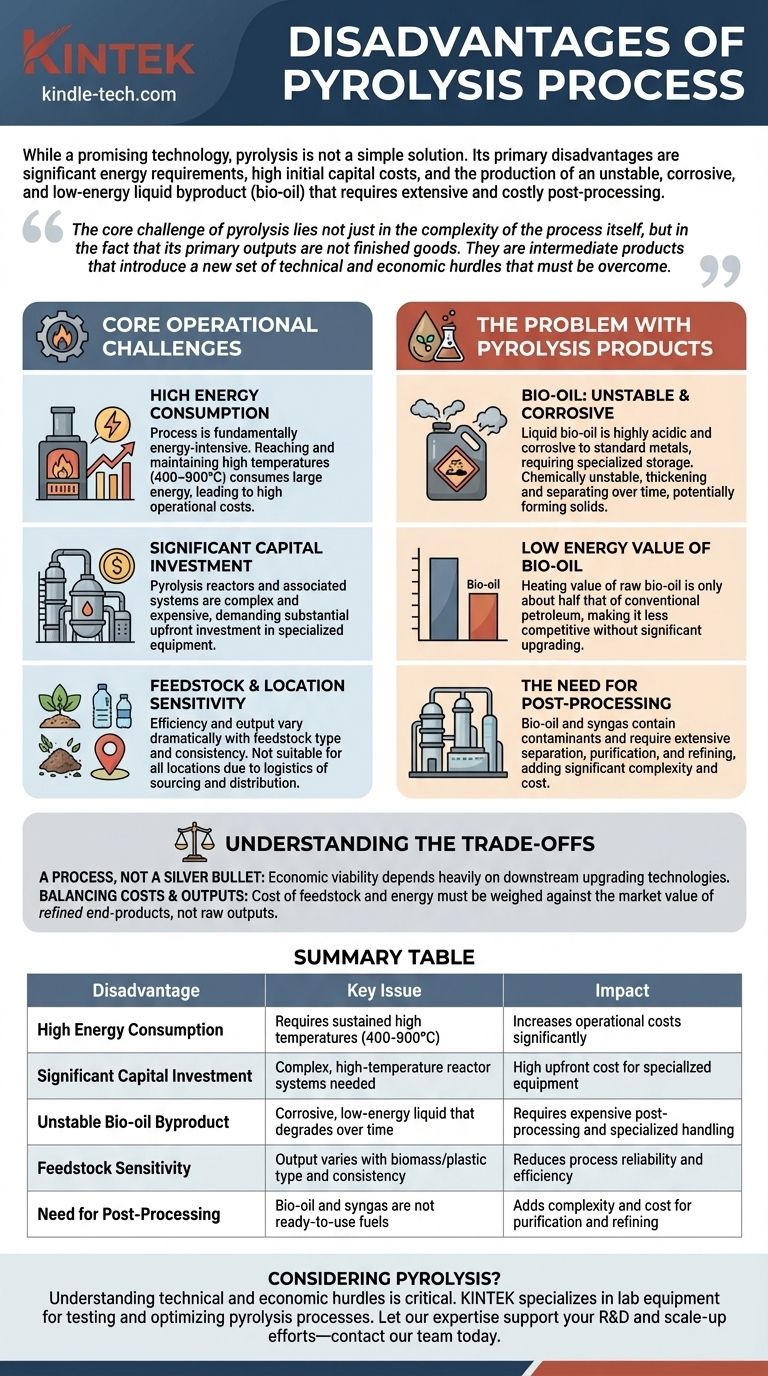

尽管热解是一项有前景的技术,但它并非一个简单的解决方案。其主要缺点是需要大量的能源、高昂的初始资本成本,以及产生不稳定的、腐蚀性的、低能量的液体副产品(生物油),这些副产品在使用前需要大量且昂贵的后处理。

热解的核心挑战不仅在于其过程本身的复杂性,还在于其主要产物并非成品。它们是中间产品,引入了一系列必须克服的技术和经济障碍。

核心操作挑战

热解是一种热化学过程,它在无氧环境中将生物质或塑料等材料加热到高温(通常为 400-900°C)。虽然有效,但实际操作条件带来了显著的障碍。

高能耗

该过程本质上是高能耗的。达到并维持分解所需的高温会消耗大量的能量,这直接转化为高昂的运营成本。

巨大的资本投资

热解反应器及其相关系统复杂且昂贵。它们必须设计成能够承受极端温度并精确控制气氛,这需要对专业设备进行大量的预先投资。

原料和地点的敏感性

热解的效率和产出可能会因原料的类型和一致性而有很大差异。此外,该过程可能不适用于所有地点,特别是如果原料采购或最终产品分销的后勤条件不利时。

热解产品的难题

一个常见的误解是热解直接产生可立即使用的燃料。实际上,原始产物——生物油、合成气和生物炭——各有其局限性。

生物油:不稳定且具有腐蚀性

液体生物油可能是最具挑战性的产品。它具有高酸性和对标准金属的腐蚀性,需要专业的储存和处理设备。

更糟糕的是,它在化学上不稳定。随着时间的推移,生物油倾向于变稠、粘度增加,甚至由于缓慢的化学反应而分层。加热它可能会加速这些反应,可能形成固体。

生物油的低能量值

原始生物油的热值仅为传统石油基燃料油的一半左右。这使得它在没有进行大量升级的情况下,作为直接替代燃料的竞争力较弱。

后处理的必要性

生物油和合成气都不够纯净,无法用于大多数高价值应用。它们含有污染物,需要进行广泛的分离、纯化和精炼,然后才能用作运输燃料或化学原料。这种多步骤的升级过程又增加了一层复杂性和成本。

理解权衡

至关重要的是,应将热解视为价值链中更长、更复杂的第一步,而不是单一的、完整的解决方案。

一个过程,而非万能药

热解装置的经济可行性往往更多地取决于下游升级技术的效率和成本效益,而不是热解步骤本身。如果没有明确且经济的路径来精炼产出物,整个项目就可能失败。

平衡成本与产出

成功需要仔细的计算。必须将获取原料的成本和运营的高能耗与**精炼**后产品的市场价值进行权衡,而不是原始产物的价值。

关于热解的明智决策

要确定热解是否是正确的方法,您必须首先明确您的主要目标。

- 如果您的主要重点是减少废物量:热解非常有效,但您必须有一个明确的、有预算的计划来管理和处理其产生的生物油和其他不稳定的副产品。

- 如果您的主要重点是生产高价值燃料:请准备好在加氢处理或其他升级技术上进行大量下游投资,以稳定生物油、去除腐蚀性元素并提高其能量密度。

- 如果您的主要重点是碳封存:所得生物炭的稳定性和市场价值是您最关键的指标,并且必须仔细审查该过程的整体能量平衡。

了解这些固有的缺点是制定技术上可行且经济上可行的热解项目的第一步。

总结表:

| 缺点 | 关键问题 | 影响 |

|---|---|---|

| 高能耗 | 需要持续的高温 (400-900°C) | 显著增加运营成本 |

| 巨大的资本投资 | 需要复杂的高温反应器系统 | 专业设备的初始成本高 |

| 不稳定的生物油副产品 | 腐蚀性、低能量的液体,会随时间降解 | 需要昂贵的后处理和专业处理 |

| 原料敏感性 | 产出随生物质/塑料类型和一致性而变化 | 降低过程的可靠性和效率 |

| 后处理的必要性 | 生物油和合成气不是可立即使用的燃料 | 增加纯化和精炼的复杂性和成本 |

正在为您的废物或能源项目考虑热解吗?了解技术和经济障碍对于成功至关重要。KINTEK 专注于用于测试和优化热解过程的实验室设备和耗材,帮助您准确评估原料可行性、分析生物油质量并规划下游升级。让我们的专业知识支持您的研发和规模扩大工作——立即联系我们的团队,讨论您的特定实验室需求和挑战。

图解指南