从本质上讲,感应加热是一种高度受控的直接在材料内部产生热量的方法。它广泛应用于工业和消费领域,从熔化高温金属和硬化钢部件,到先进的半导体制造和日常感应炉灶。选择这种方法是因为它具有独特的能力,可以提供快速、清洁和精确的热能,而无需任何物理接触。

感应加热的真正价值不仅在于它加热了什么,还在于它如何加热。通过在目标材料内部产生热量,它提供了无与伦比的速度、精度和效率,使其成为对绝对控制至关重要的工艺的卓越选择。

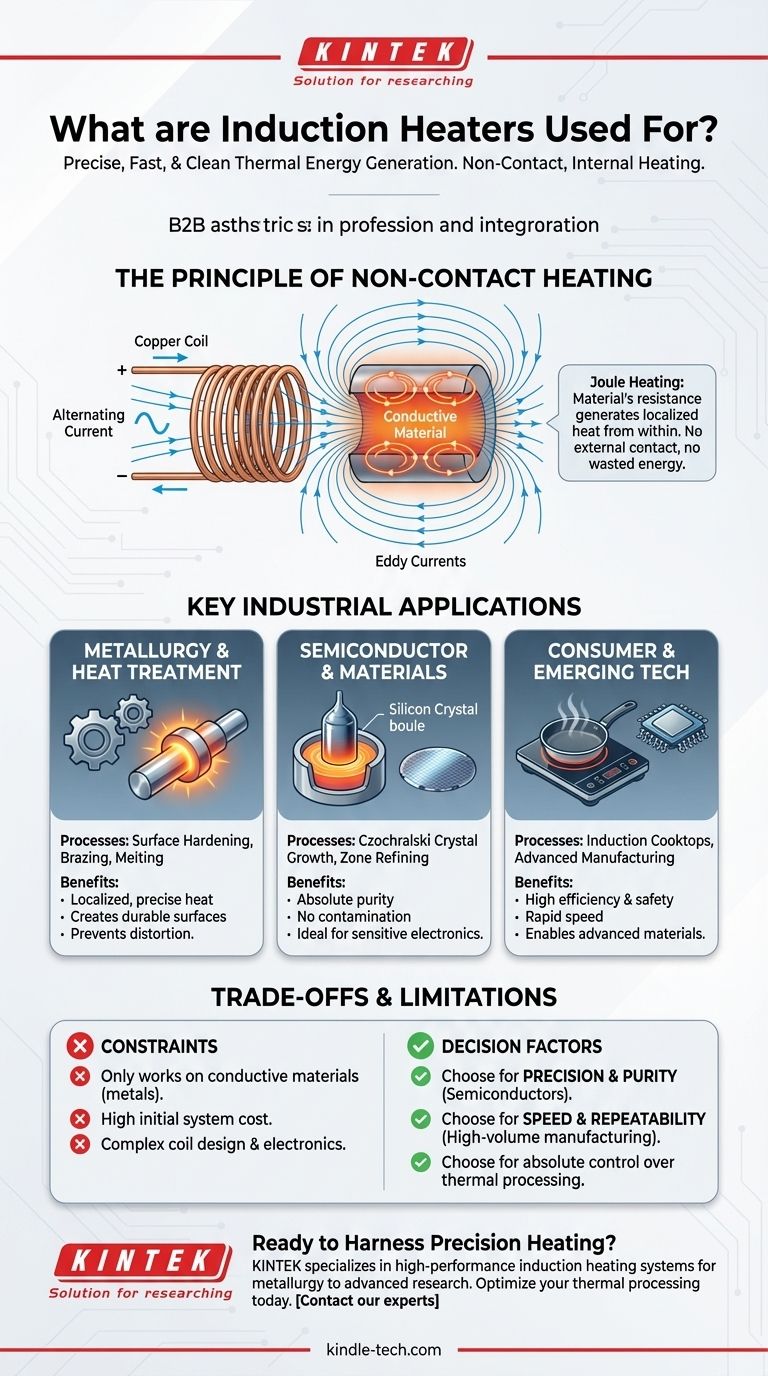

非接触式加热原理

要了解其应用,您必须首先了解其相对于传统方法的根本优势。与熔炉或火焰不同,感应加热器不依赖外部热传递。

工作原理:电磁场

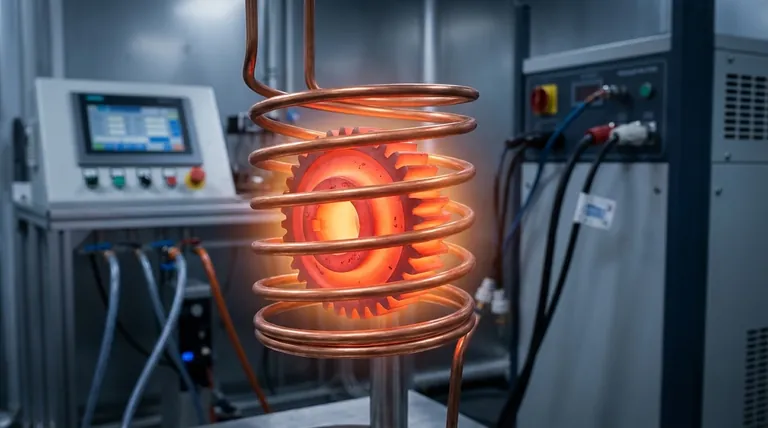

感应系统使用流经铜线圈的交流电。这会在线圈周围产生一个强大的、振荡的磁场。

当将导电材料(如一块钢)置于该磁场中时,磁场会在金属内部感应出循环电流(称为涡流)。

内部发热的优势

材料对这些涡流流动的固有电阻会产生强烈的局部热量——这一原理被称为焦耳加热。

由于热量产生于部件内部,因此过程非常快速和高效。没有浪费能量加热周围空气或炉膛,并且部件从内向外加热。

主要工业应用及其原理

感应加热的独特特性使其成为其他方法无法比拟的特定高价值工业过程的理想解决方案。

冶金和热处理

这是最常见的应用领域。在表面硬化等工艺中,感应加热允许您将钢齿轮或轴的外层加热到精确的深度。这会形成坚硬、耐磨的表面,同时使部件芯部更柔软、更具延展性,这种组合在机械性能上更优越。

对于钎焊和焊接,局部热量可以形成牢固、清洁的接头,而不会使周围材料变形或削弱。对于熔化,没有火焰或加热元件的污染物确保了最终金属合金的纯度。

先进材料和半导体生产

在高度敏感的工艺中,避免污染至关重要。感应加热对于直拉晶体生长和区域精炼至关重要,这些是生产所有现代电子产品所需高纯度硅的基础技术。

由于没有物理加热元件,因此不会将杂质引入熔融材料中。这确保了半导体性能所需的完美晶体结构的形成。

消费品和新兴技术

最常见的应用是感应炉灶。在这里,优点是效率和安全性。磁场直接加热锅具,因此很少有能量浪费,玻璃炉灶本身保持凉爽。

展望未来,感应加热正被用于替代能源领域的高度工程化材料和工艺,其精度和效率对于制造先进部件至关重要。

了解权衡和局限性

尽管功能强大,但感应加热并非万能解决方案。其有效性受特定物理限制的制约,使其不适用于某些任务。

材料限制

主要限制是感应加热仅直接作用于导电材料。它不能加热玻璃、塑料、陶瓷或其他绝缘体,除非使用辅助导电“受热体”来传递热量。

设备和线圈设计

感应加热系统的初始资本成本可能很高。此外,过程的效率高度依赖于感应线圈设计。线圈必须相对于工件精心成形和定位,通常需要针对每个特定应用进行定制工程。

过程复杂性

虽然加热本身很精确,但整个系统需要复杂的电源和控制电子设备来管理频率和功率输出。与简单的燃气炉相比,这增加了一层复杂性。

为您的流程做出正确选择

是否使用感应加热完全取决于其独特优势是否符合您的主要工艺要求并证明其局限性是合理的。

- 如果您的主要关注点是精度和纯度:感应加热通常是唯一可行的选择,尤其是在半导体制造或高纯度冶金领域。

- 如果您的主要关注点是制造的速度和可重复性:感应加热的快速、局部加热非常适合表面硬化或装配线上的钎焊等大批量生产过程。

- 如果您的主要关注点是非导电材料的批量加热:传统烤箱或电阻炉将是更直接、更具成本效益的解决方案。

最终,采用感应加热是战略性选择,适用于加热过程的精确控制直接转化为更高质量最终产品的应用。

摘要表:

| 应用领域 | 关键工艺 | 主要优势 |

|---|---|---|

| 冶金与热处理 | 表面硬化、钎焊、熔化 | 局部、精确加热;部件不变形 |

| 半导体与材料 | 晶体生长、区域精炼 | 绝对纯度;无污染 |

| 消费品与新兴技术 | 感应炉灶、先进制造 | 高效率;安全和速度 |

准备好在您的实验室或生产线上利用感应加热的精度了吗?在 KINTEK,我们专注于高性能实验室设备,包括专为从冶金到先进材料研究等应用量身定制的感应加热系统。我们的解决方案可提供您的工艺所需的 speed、纯度和控制。 立即联系我们的专家,讨论我们如何优化您的热处理。

图解指南