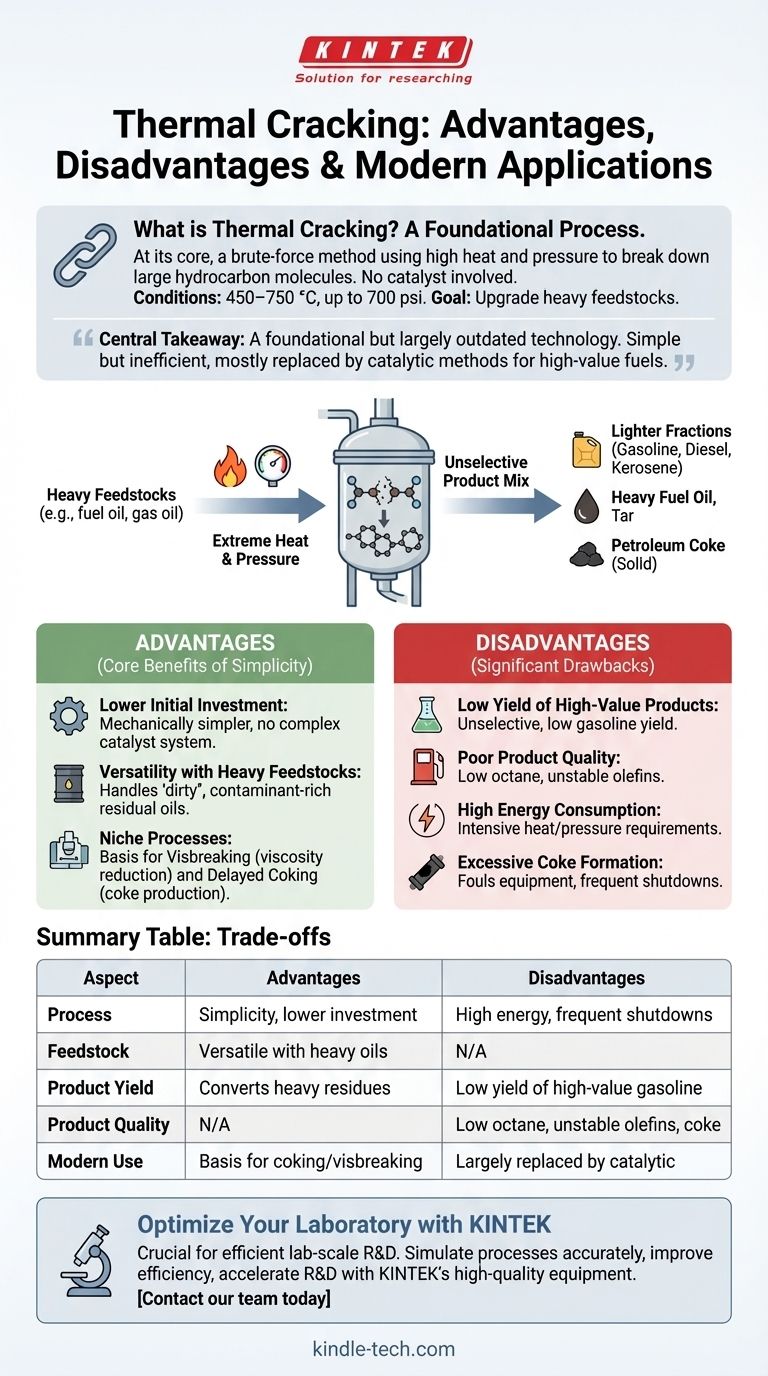

从本质上讲,热裂化是一种利用高温高压分解大烃分子的一种粗暴方法。其主要优点是工艺简单,能够处理非常重质、低价值的原料;而其主要缺点是产品质量差,汽油等有价值产品的收率低,以及能耗高。

核心要点是,热裂化是一种基础但已基本过时的汽油生产技术。虽然其简单性是一个优点,但其效率低下和产出质量低劣意味着它已几乎完全被更先进的催化方法所取代,用于生产高价值燃料。

什么是热裂化?一种基础工艺

热裂化是开发用于增加原油中汽油产量最早的方法之一。它基于一个简单的原理:施加极端条件以迫使化学键断裂。

核心机制:热量与压力

该过程涉及将重质烃馏分(如燃料油或瓦斯油)加热到非常高的温度(450–750 °C),并在显著压力(高达 700 psi)下进行。这些严苛的条件提供了自发断裂大分子中碳-碳键所需的能量,将其分解成更小、更轻的分子。此过程不涉及催化剂。

主要目标:升级重质原料

根本目标是经济性的:将重质、低价值的烃流转化为更轻、更有价值的产品。这包括将“桶底”的物质转化为汽油、柴油和煤油的组分。

产品:非选择性混合物

由于该过程是非选择性的,它会产生各种各样的产品。这包括所需的轻质馏分,但也包括大量的重质燃料油、焦油和固体石油焦。生产的汽油富含不稳定的烯烃,辛烷值非常低。

简单性的核心优势

尽管热裂化已在很大程度上被取代,但其简单性提供了一些关键优势,使该工艺的变体在特定领域仍具有相关性。

较低的初始投资

与现代催化装置相比,热裂化装置的机械结构更简单。它不需要复杂的、昂贵的反应器-再生器系统来处理催化剂,这可以降低初始资本支出。

重质原料的通用性

热处理工艺擅长处理非常重质、富含污染物的渣油。这些“脏”原料会迅速使流化催化裂化 (FCC) 等方法中使用的敏感催化剂失活或“中毒”,使得热裂化成为一种可行的初步升级步骤。

焦化和减粘等小众工艺

热裂化原理是重要的现代工艺的基础。减粘裂化是一种温和的形式,用于降低重质燃料油的粘度,使其更易于运输。延迟焦化是一种严苛的形式,专门设计用于最大化生产石油焦,这是一种用于制造电极的有价值的固体产品。

了解显著的缺点

热裂化的缺点是巨大的,也是它不再是生产运输燃料的首选方法的主要原因。

高价值产品收率低

热裂化的“粗暴”性质不够精确。与催化方法相比,它生产的汽油收率相对较低,大部分原料最终成为价值较低的重油和焦炭。

产品质量差

通过热裂化生产的汽油辛烷值非常低,不经过进一步大量处理,不适用于现代高压缩发动机。高浓度的不稳定烯烃也意味着产品会随着时间的推移形成胶质和沉积物。

高能耗

维持反应所需的极端温度和压力是极其耗能的。这导致运营成本高昂,并且与低温催化工艺相比,环境足迹显著。

焦炭生成过多

一个常见且有问题的副产品是焦炭,一种坚硬的富碳固体。焦炭沉积物会迅速污染反应器盘管和设备内部,迫使频繁停机进行困难且耗时的清洁程序。

如何将其应用于您的目标

了解这些权衡对于认识热处理工艺在现代炼油厂格局中的位置至关重要。

- 如果您的主要重点是升级最重的残渣:焦化和减粘裂化等热处理工艺是处理“桶底”以转化为更有价值流的行业标准工具。

- 如果您的主要重点是最大化高辛烷值汽油:热裂化是错误的选择;流化催化裂化 (FCC) 效率更高,并且为此目的生产出质量更优的产品。

- 如果您的主要重点是低成本入门级基础升级:可以考虑简单的热处理装置,但其高昂的运营成本和低价值产出使其在大多数市场中面临经济挑战。

最终,热裂化代表了炼油技术中必不可少的第一步,是更高效、更精确的催化工艺赖以建立的基础。

总结表:

| 方面 | 优点 | 缺点 |

|---|---|---|

| 工艺 | 简单性,较低的初始投资 | 高能耗,频繁停机 |

| 原料 | 对重质、富含污染物的油品具有通用性 | 不适用 |

| 产品收率 | 将重质残渣转化为轻质馏分 | 高价值汽油收率低 |

| 产品质量 | 不适用 | 辛烷值低,不稳定烯烃,焦炭形成 |

| 现代用途 | 焦化和减粘裂化工艺的基础 | 已基本被用于燃料的催化裂化取代 |

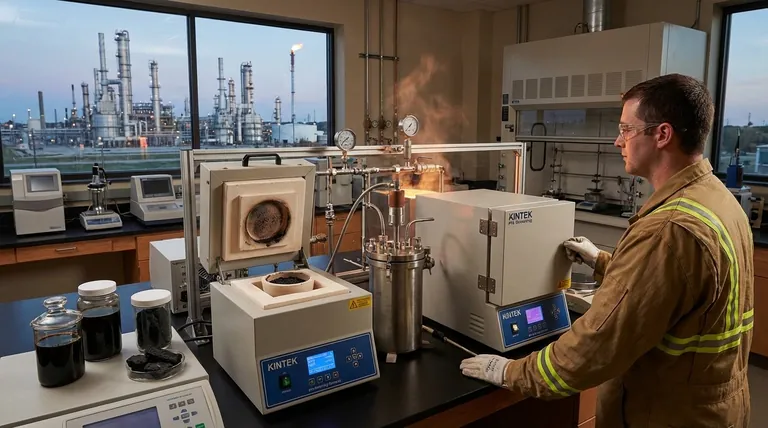

使用 KINTEK 优化您实验室的烃类加工

了解热裂化等工业过程的权衡对于高效的实验室规模研发至关重要。无论您是分析重质原料、开发新的催化方法还是模拟炼油条件,拥有合适的设备都是关键。

KINTEK 专注于提供高质量的实验室设备和耗材,以满足能源和化学研究实验室的需求。我们可以帮助您:

- 准确模拟过程:从基本的热反应器到先进的催化系统。

- 提高效率:通过精确的温度控制和为严苛条件设计的耐用设备。

- 加速研发:通过提供可靠的工具,减少停机时间并提高实验的可重复性。

让我们的专业知识支持您在推进燃料技术方面的工作。立即联系我们的团队,讨论 KINTEK 的解决方案如何满足您特定的实验室挑战并推动您的研究向前发展。

图解指南