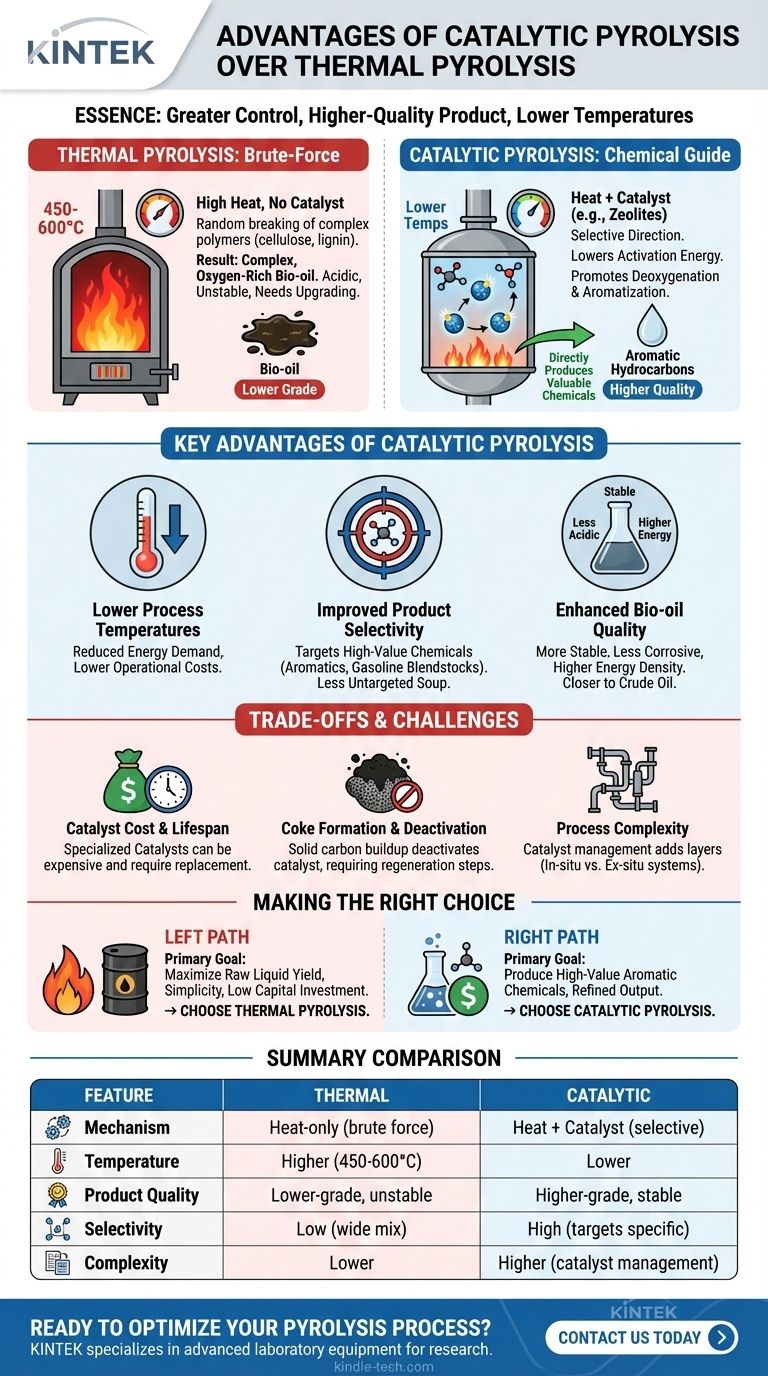

从本质上讲,催化热解的主要优势在于它能够对化学反应施加更大的控制力,从而产生更高质量、更精炼的最终产品。与仅依赖热量的热解不同,催化剂的加入选择性地引导过程朝着期望的结果发展,例如直接生产有价值的芳香烃,同时在较低的温度下运行。

在热解和催化热解之间做出选择是基于您最终目标的一项战略决策。催化热解优先考虑产品质量和特异性,而热解通常优先考虑简单性和最大液体产率,尽管产物等级较低。

根本区别:催化剂的作用

要理解这些优势,首先必须在化学层面上区分这两种过程。它们都在没有氧气的情况下使用高温,但机理完全不同。

什么是热解?

热解是一种“蛮力”方法。生物质经受剧烈的高温(通常为 450-600°C),导致其复杂的聚合物——如纤维素和木质素——剧烈且随机地断裂。

结果是一种复杂、富氧的混合物,称为生物油或热解油。这种油具有酸性、不稳定,在用作运输燃料之前需要大量且昂贵的升级处理。

催化热解如何改变格局

催化热解将“化学向导”引入反应中。催化剂提供了一个具有活性位点的表面,从而降低了特定化学反应发生的活化能。

过程不再是随机裂解,而是被引导的。催化剂选择性地促进脱氧(去除氧气)和芳构化(形成稳定的环状结构)等反应,从一开始就从根本上改变了产出。

催化热解的关键优势

引入催化剂带来了几项明显的操作和产品相关的好处。

更低的过程温度

由于催化剂降低了反应的能垒,催化热解通常可以在比热解更低的温度下进行。这降低了系统的总体能源需求,可能降低运营成本。

提高产品选择性

这是最显著的优势。可以选择催化剂来专门针对高价值化学品的生产。例如,使用沸石催化剂可以直接将生物质转化为芳香烃(如苯、甲苯和二甲苯),它们是塑料和汽油调和剂的前体。

相比之下,热解产生的是数百种不同含氧化合物的广泛、无针对性的混合物。

提高生物油质量

催化过程会主动从生物质蒸汽中去除氧气。这种脱氧作用使得生物油具有以下特性:

- 更稳定,不易老化。

- 酸性和腐蚀性更低。

- 能量密度更高。

- 成分更接近传统原油,减少了大量加氢处理的需要。

了解权衡和挑战

尽管催化热解具有优势,但它并非普遍优越的解决方案。它带来了必须考虑的自身复杂性和成本。

催化剂成本和寿命

催化剂,特别是像沸石这样的特种催化剂,可能很昂贵。它们也不会永远存在,最终需要更换,这增加了过程的长期运营成本。

积焦和失活

一个主要的技朮难题是在催化剂表面形成焦炭(一种固体碳副产品)。这种焦炭会堵塞活性位点,迅速使催化剂失活并停止其有效性。

这要求该过程包括一个再生步骤,在此步骤中将焦炭烧掉,从而增加了反应器设计和操作的复杂性和成本。

过程复杂性

管理催化剂增加了复杂性。正如参考文献所述,这可以通过两种主要方式完成,每种方式都有其权衡:

- 原位(In-situ): 催化剂直接与生物质混合。这提供了出色的传热和传质,但使得从焦炭中分离用过的催化剂以进行再生变得困难。

- 异位(Ex-situ): 热解蒸汽通过含有催化剂床的单独的二级反应器。这使得催化剂再生更容易,但需要更复杂的双反应器系统。

为您的目标做出正确的选择

选择使用热解还是催化热解完全取决于您的技术和经济目标。

- 如果您的主要重点是生产高价值的芳香族化学品或汽油范围的碳氢化合物: 催化热解是更优越且通常是必要的选择。

- 如果您的主要重点是最大化原始液体产率以生产生物原油或直接燃烧: 热解通常更具鲁棒性、更简单,并且更具成本效益。

- 如果您的主要重点是最小化操作复杂性和初始资本投资: 由于其更简单的反应器设计和缺乏催化剂管理系统,热解是明确的选择。

最终,您的选择取决于您是优先考虑热处理的初始简单性,还是催化控制反应所产生的精炼、高价值的产出。

摘要表:

| 特征 | 热解 | 催化热解 |

|---|---|---|

| 主要机理 | 仅热量(蛮力) | 热量 + 催化剂(选择性) |

| 典型温度 | 较高 (450-600°C) | 较低 |

| 产品质量 | 低等级、不稳定的生物油 | 高等级、稳定的生物油 |

| 产品选择性 | 低(化合物混合广泛) | 高(针对特定化学品) |

| 过程复杂性 | 较低 | 较高(催化剂管理) |

| 最适合 | 最大化原始液体产率 | 生产高价值化学品 |

准备优化您的热解过程?

选择正确的裂解方法对于实现您的特定产品和效率目标至关重要。KINTEK 专注于提供先进的实验室设备和耗材,用于热解研究和开发。我们的专家可以帮助您为生物质转化需求选择正确的工具,以探索催化或热解过程。

立即联系我们,使用下面的表格,讨论我们的解决方案如何增强您实验室的能力并推动您的研究向前发展。让我们一起将您的生物质转化为有价值的产品!

图解指南