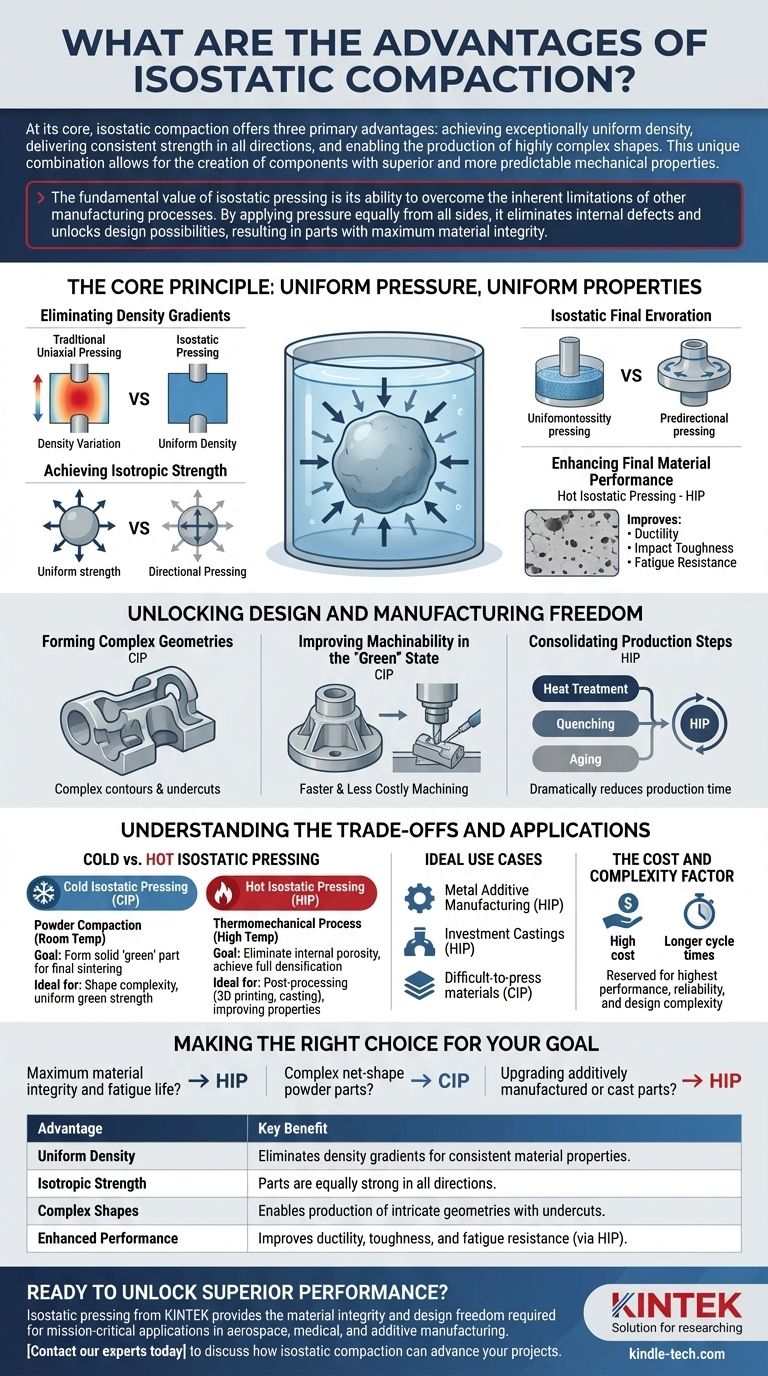

从根本上说,等静压成型与传统方法相比具有三大主要优势:实现异常均匀的密度、在所有方向上提供一致的强度,以及能够生产高度复杂的形状。这种独特的组合使得能够制造出具有卓越且更可预测机械性能的部件。

等静压的根本价值在于它能够克服其他制造工艺固有的局限性。通过从四面八方施加均匀压力,它消除了内部缺陷并开启了设计可能性,从而生产出具有最大材料完整性的零件。

核心原理:均匀压力,均匀性能

等静压的工作原理是将部件(无论是柔性模具中的粉末还是预成型件)浸入流体中并对该流体加压。这确保了压力同时均匀地施加到部件的每个表面。

消除密度梯度

在传统的单轴压制中,压力仅从一个或两个方向施加,粉末与模具壁之间的摩擦会产生密度变化。由此产生的零件在冲头附近密度较高,而在中间密度较低。等静压完全消除了这些梯度,生产出密度均匀的部件。

实现各向同性强度

这种均匀的密度直接转化为各向同性机械性能,这意味着材料在所有方向上都具有相同的强度。零件没有在定向压制或铸造过程中可能形成的弱轴或内部应力点,这使得它们在复杂的载荷条件下更加可靠。

增强最终材料性能

当在高温下应用时(热等静压,或HIP),该过程会闭合内部孔隙并形成均匀的微观结构。这显著改善了关键性能,如延展性、冲击韧性和疲劳抗力,使铸造或3D打印零件的性能达到锻造材料的水平。

释放设计和制造自由

使用均匀压力和柔性模具开辟了刚性模具无法实现的可能性。

形成复杂几何形状

冷等静压(CIP)使用柔性弹性模具。这使得能够设计具有复杂轮廓、倒扣和内部腔体的零件,这些零件在单轴压制中使用的刚性模具组中是不可能脱模的。

提高“生坯”状态下的可加工性

CIP生产的预烧结件(“生坯”压块)具有非常高且均匀的强度。这使得在最终硬化和烧结过程之前对零件进行复杂的机械加工成为可能,这通常比加工完全致密、硬化的材料更快且成本更低。

整合生产步骤

热等静压(HIP)可以设计为将多个热处理过程合并为一个。一个HIP循环可以同时包括热处理、淬火和时效,从而整合制造步骤并显著缩短总生产时间和零件处理时间。

了解权衡和应用

虽然功能强大,但等静压是针对特定挑战的特定工具。冷等静压(CIP)和热等静压(HIP)之间的选择完全取决于目标。

冷等静压与热等静压

冷等静压(CIP)是一种在室温或接近室温下使用的粉末压实方法。其目的是在最终烧结之前从粉末中形成一个固体“生坯”零件。它因形状复杂性和均匀的生坯强度而被选择。

热等静压(HIP)是一种热机械过程,用于已成型的零件(例如,通过铸造、增材制造或CIP)。其目的是消除内部孔隙和缺陷,实现完全致密化并改善材料性能。

理想用例

HIP是金属增材制造(3D打印)的颠覆性后处理步骤,它可以修复孔隙并弥补不良的层间附着力。它还用于消除关键航空航天或医疗应用中熔模铸件的内部空隙。CIP擅长生产难以压制的材料或软电解质的零件。

成本和复杂性因素

等静压系统代表着巨大的资本投资,并且循环时间可能比传统压制更长。因此,它是一种为最高性能、可靠性和设计复杂性能够证明成本合理的应用而保留的工艺。

为您的目标做出正确选择

选择正确的压实策略需要清晰了解部件的最终使用要求。

- 如果您的主要关注点是最大材料完整性和疲劳寿命:使用HIP作为最终致密化步骤,以消除关键任务部件的内部缺陷。

- 如果您的主要关注点是创建复杂的近净形粉末零件:使用CIP来实现单轴压制无法实现的复杂几何形状和高生坯强度。

- 如果您的主要关注点是升级增材制造或铸造零件:应用HIP作为后处理步骤,以实现与锻造材料相当的机械性能。

最终,等静压使您能够设计出具有无与伦比性能和可靠性的材料和部件。

总结表:

| 优势 | 主要益处 |

|---|---|

| 均匀密度 | 消除密度梯度,实现一致的材料性能。 |

| 各向同性强度 | 零件在所有方向上都具有相同的强度。 |

| 复杂形状 | 能够生产带有倒扣的复杂几何形状。 |

| 增强性能 | 提高延展性、韧性和疲劳抗力(通过HIP)。 |

准备好为您的部件释放卓越性能了吗?

KINTEK的等静压技术为航空航天、医疗和增材制造领域的关键任务应用提供了所需的材料完整性和设计自由度。我们在实验室设备和耗材方面的专业知识确保您获得正确的解决方案,无论是致密化金属粉末、修复3D打印零件中的孔隙,还是制造复杂的陶瓷部件。

立即联系我们的专家,讨论等静压成型如何推动您的项目。

图解指南

相关产品

- 手动冷等静压机 CIP 压片机

- 高压应用用温等静压 WIP 工作站 300Mpa

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- TDP单冲压片机和TDP大批量生产旋转式压片机

- 实验室材料与分析金相试样镶嵌机