从本质上讲,真空蒸发是一种多功能工艺,具有两个截然不同的主要应用。它可用于为光学和电子等行业制造超纯薄膜涂层,或用于高效分离和净化液体,尤其是在工业废水处理中。这种双重用途源于一个单一的物理原理:降低压力以降低材料的沸点。

真空蒸发的根本优势在于它能以更少的能量诱导相变(从固态或液态变为气态)。这使得材料能够以薄膜的形式精确沉积到表面,或实现纯净水与溶解污染物的高效分离。

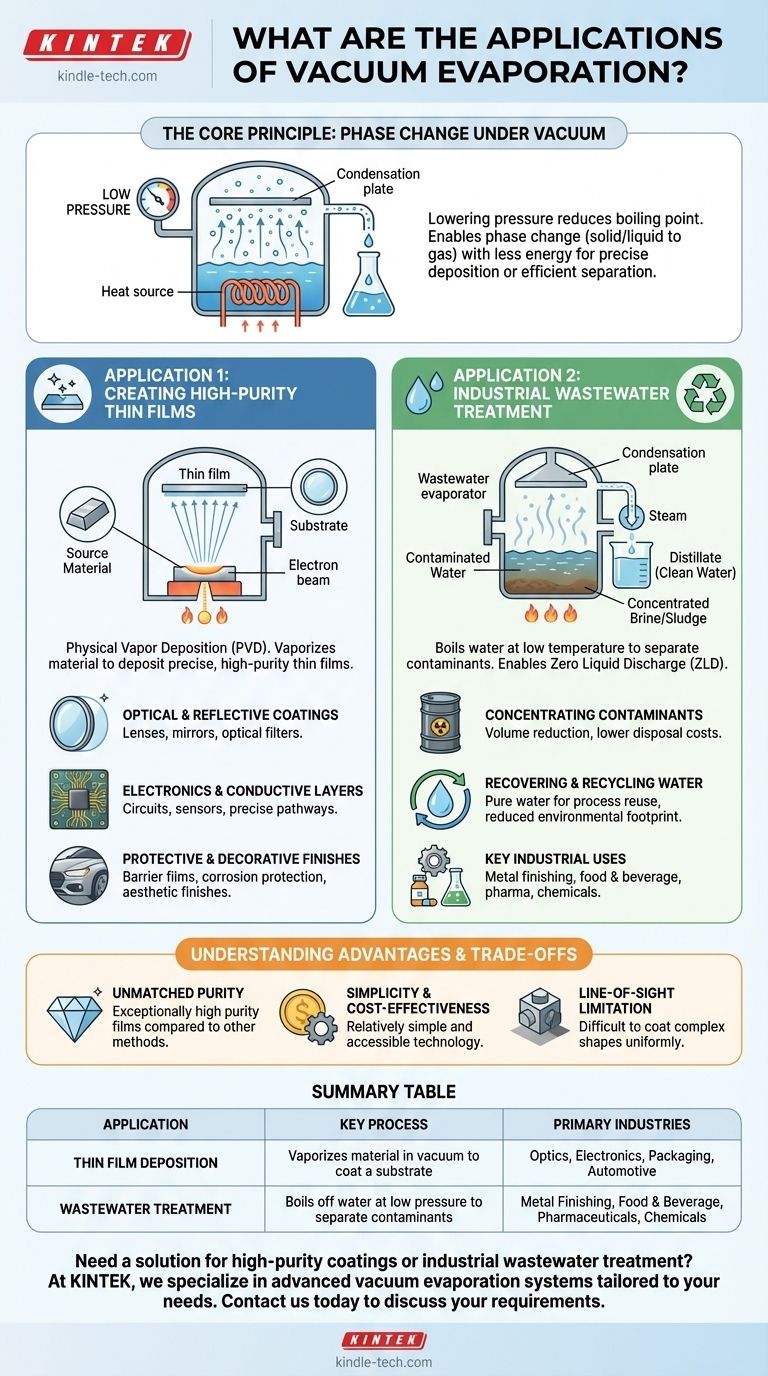

核心原理:真空下的相变

真空蒸发利用压力与物质沸点之间的直接关系。通过清除腔室中的空气,我们创造了一个低压环境,使材料能够在远低于常压所需温度下汽化。

沉积机制

在薄膜沉积中,源材料(如金属)在真空腔室内被加热。由于压力低,它会蒸发成蒸汽,直线传播,然后凝结到较冷的靶物体(基板)上,形成一层固体、薄而高纯度的薄膜。

分离机制

在废水处理中,受污染的水在真空下被加热。水在低温下沸腾,变成蒸汽,而沸点较高的污染物则被留在原地。然后收集该蒸汽并将其冷凝回纯净的液态水,称为馏出水。

应用一:制造高纯度薄膜

这种工艺是物理气相沉积 (PVD) 的一种形式,是制造各种先进产品的基础。当与金属一起使用时,它通常被称为真空镀膜。

光学和反射涂层

真空蒸发用于在镜片和反射镜上涂覆精确的材料层。这些层可以产生抗反射特性、特定的过滤能力(光学干涉涂层)或用于镜子和望远镜的高反射表面。

电子和导电层

将薄的导电薄膜沉积到电路和组件上。这是制造各种需要精确、纯净导电路径的电子设备的关键步骤。

保护性和装饰性涂层

该工艺在柔性包装材料上形成阻隔膜,保护内容物免受氧气和湿气的影响。它还广泛用于耐用的防腐蚀涂层,以及在从汽车零部件到消费品的各种物品上应用闪亮的金属装饰涂层。

应用二:工业废水处理

这是管理复杂工业废流的最有效方法之一,在许多设施中实现了“零液体排放”的方法。

浓缩污染物

通过蒸发掉水,该过程会留下高浓度的盐水或污泥。这大大减少了需要处理、运输和处置的危险废物的体积,从而节省了大量成本。

回收和再利用水

一旦冷凝的纯净水蒸气是一种宝贵的资源。这种蒸馏水通常纯度足够高,可以直接回收到工业过程中,从而减少设施的整体用水量和环境足迹。

关键工业用途

该技术对于产生复杂废水的行业至关重要,包括金属成型和精加工、食品和饮料、制药和化学制造。它能有效地将水与盐、重金属、油和其他污染物分离开来。

了解优势和权衡

选择真空蒸发取决于平衡其优势与特定应用的要求。

无与伦比的纯度

由于该过程在真空中进行,并且源材料直接汽化,因此可以制造出纯度极高的薄膜。这与化学电镀或电镀方法相比是一个主要优势。

简单和成本效益

与溅射等更复杂的 PVD 方法相比,真空蒸发是一种相对简单、成熟且成本低廉的工艺,使其成为许多涂层应用的高度可及的技术。

“视线”限制

沉积的一个关键考虑因素是蒸汽从源头直线传播到基板。虽然非常适合涂覆平面,但这使得难以均匀地涂覆复杂的、三维的、带有隐藏区域或凹陷的物体。

为您的目标做出正确的选择

要确定真空蒸发是否是正确的解决方案,请明确您的主要目标。

- 如果您的主要重点是制造高性能涂层:真空蒸发提供了一种经济高效且可靠的方法,可将简单、高纯度的薄膜沉积到直接面对的表面上。

- 如果您的主要重点是管理复杂的工业废水:该工艺是分离纯水与溶解污染物、实现水回收和减少废物量的绝佳选择。

- 如果您的主要重点是增加溶液的浓度:该技术有效地去除水,以提高有价值或有害物质的浓度,以便回收或处置。

最终,真空蒸发是一个强大的工具,正是因为它掌握了一个基本的物理原理来解决关键的工业挑战。

摘要表:

| 应用 | 关键过程 | 主要行业 |

|---|---|---|

| 薄膜沉积 | 在真空中汽化材料以涂覆基板 | 光学、电子、包装、汽车 |

| 废水处理 | 在低压下蒸发水以分离污染物 | 金属精加工、食品和饮料、制药、化工 |

需要高纯度涂层或工业废水处理的解决方案?

在 KINTEK,我们专注于提供根据您的特定实验室和工业需求定制的先进真空蒸发系统。无论您是开发下一代电子产品、制造精确的光学涂层,还是旨在实现设施的零液体排放,我们的专业知识和设备都能帮助您高效可靠地获得卓越的成果。

立即联系我们,讨论我们的实验室设备和耗材如何增强您的工艺并提供您所需纯度和性能。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 1400℃氮气和惰性气氛可控气氛炉

- 真空钼丝烧结炉

- 1200℃ 可控气氛炉 氮气保护炉