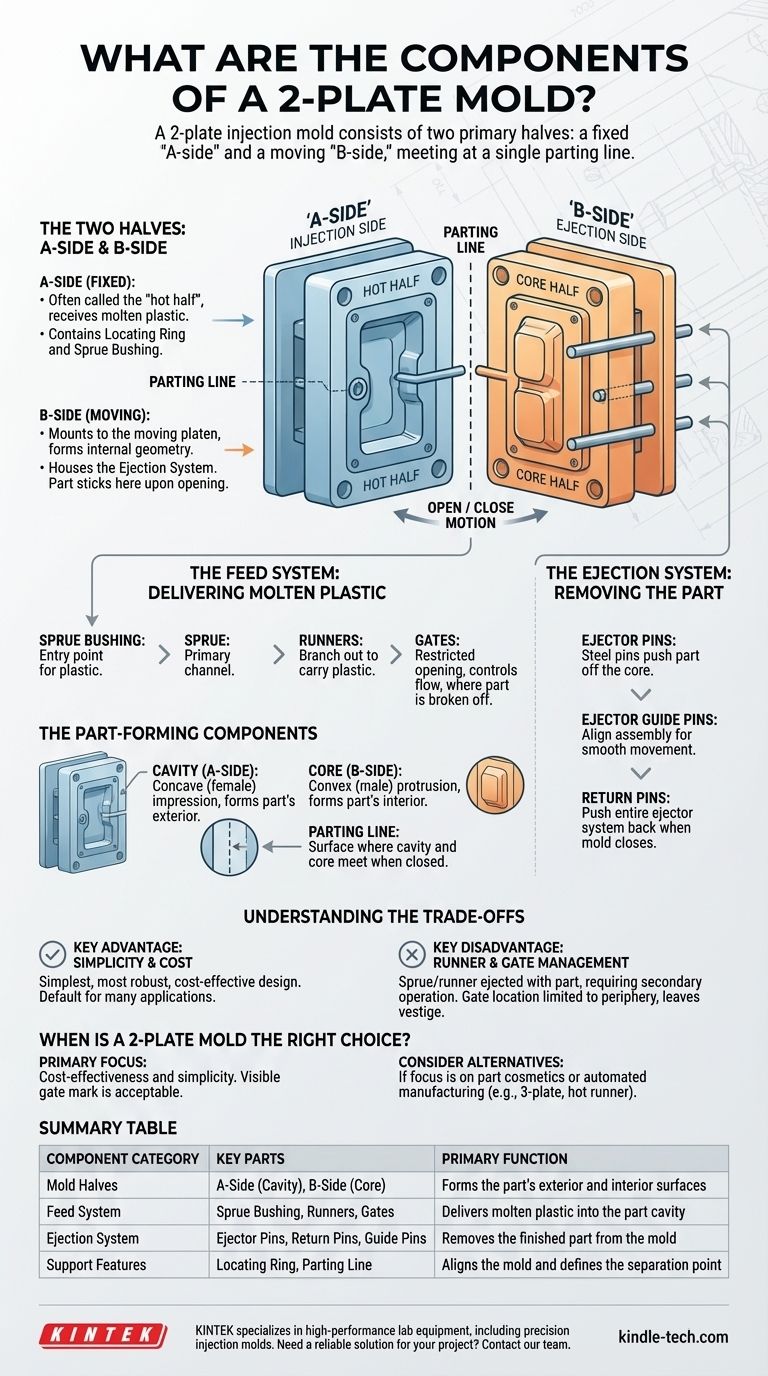

从本质上讲,两板注塑模具由两个主要半部分组成:一个固定的“A侧”和一个移动的“B侧”。这些半部分包含输送熔融塑料、成型零件和顶出最终产品的系统。关键组件包括浇口衬套、流道、浇口、型腔和型芯以及顶出系统。

两板模具的基本设计将其功能划分给两个半部分。A侧输送塑料并形成零件的外表面,而B侧形成内部结构并包含将成品推出模具的机构。

两个半部分:A侧和B侧

两板模具最基本的原理是它被分成在单一分型面上相交的两个部分。

A侧(型腔或固定半)

模具的这一半安装在注塑机的固定模板上。它通常被称为“热半”或“注射侧”。

它的主要作用是从机器的喷嘴接收熔融塑料。它包含定位圈(用于将整个模具与机器对齐)和浇口衬套。

B侧(型芯或移动半)

这一半安装在机器的移动模板上。它包含“型芯”,它形成塑料零件的内部几何形状。

至关重要的是,B侧还容纳了整个顶出系统。成品零件在模具打开时设计为粘在B侧上,从而使该系统能够将其推出。

进料系统:输送熔融塑料

这个通道网络将热塑料从机器喷嘴引导至零件型腔。

浇口衬套和主流道

浇口衬套是与机器喷嘴接触的硬化钢入口点。穿过它的通道是主流道,它是塑料进入模具的主要路径。

流道和浇口

从主流道的底部开始,称为流道的通道分支出来,将塑料输送到零件处。

浇口是流道与零件型腔相遇的小的、受限制的开口。它控制塑料的流动,也是零件稍后与流道系统分离的地方。

零件成型组件

这些是直接塑造最终塑料零件的机加工表面。

型腔

型腔是凹形的(阴模)印象,通常在A侧,形成零件的外观、化妆表面。

型芯

型芯是凸出的(阳模)突起,通常在B侧,形成零件的内部形状和特征。

分型面

分型面是模具关闭时型腔板和型芯板的表面相遇的表面。

顶出系统:取出零件

零件冷却后,模具打开,此系统启动,将零件从B侧移除。

顶杆

这些是直接推压成品零件以将其从型芯上顶出的钢销。它们的位置对于避免在顶出过程中零件变形或损坏至关重要。

顶杆导向销

这些较大的销钉用于对准顶杆板组件,确保顶杆平稳、准确地向前和向后移动而不会卡住。

复位销

当模具关闭时,复位销接触A侧的表面,将整个顶出系统推回其起始位置。这是一个安全特性,可确保在下一个注射周期开始之前,顶杆已清除到位。

理解两板设计的权衡

尽管非常常见,但两板设计具有固有的优点和局限性。

主要优点:简单性和成本

两板模具是设计和制造中最简单、最坚固、最具成本效益的注塑模具类型。它是绝大多数应用的默认选择。

主要缺点:流道和浇口管理

在两板模具中,主流道和流道系统与零件一起被顶出。这需要一个二次操作(手动或自动化)来将流道与零件分离。

此外,浇口必须位于分型线上的零件周边。这限制了设计选择,并且总会在移除浇口的地方留下一个可见的标记,即“残余物”。

何时选择两板模具?

使用此框架来确定此设计是否满足您项目的需求。

- 如果您的主要重点是成本效益和简单性: 两板模具几乎总是最佳选择,特别是当可见的浇口痕迹可以接受时。

- 如果您的主要重点是零件的美观或自动化制造: 请考虑三板模具或热流道模具,它们可以自动分离流道,并提供更灵活的、远离分型线的浇口位置。

了解这些基本组件是设计有效零件并与制造合作伙伴清晰沟通的第一步。

摘要表:

| 组件类别 | 关键部件 | 主要功能 |

|---|---|---|

| 模具半部分 | A侧(型腔)、B侧(型芯) | 形成零件的外表面和内部表面 |

| 进料系统 | 浇口衬套、流道、浇口 | 将熔融塑料输送到零件型腔 |

| 顶出系统 | 顶杆、复位销、导向销 | 将成品零件从模具中取出 |

| 支撑特征 | 定位圈、分型面 | 对准模具并定义分离点 |

需要为您的下一个项目提供可靠的两板模具吗? KINTEK 专注于高性能实验室设备和耗材,包括专为实验室应用定制的精密注塑模具。我们的专业知识确保了耐用、经济高效的模具,可为您的研究或生产需求提供一致的零件质量。立即联系我们的团队讨论您的具体要求并获得定制解决方案!

图解指南