渗碳的主要危害是严重的脆化、耐腐蚀性和抗氧化性的灾难性丧失,以及材料整体结构完整性的根本性降低。这种高温降解机制会将坚固、有韧性的金属转变为脆性状态,使其极易发生突然的、意外的断裂。

渗碳是一种从内部开始的隐蔽降解机制。通过在高温下向金属中注入过量的碳,它会耗尽提供强度和保护的元素,最终为灾难性的设备故障埋下伏笔。

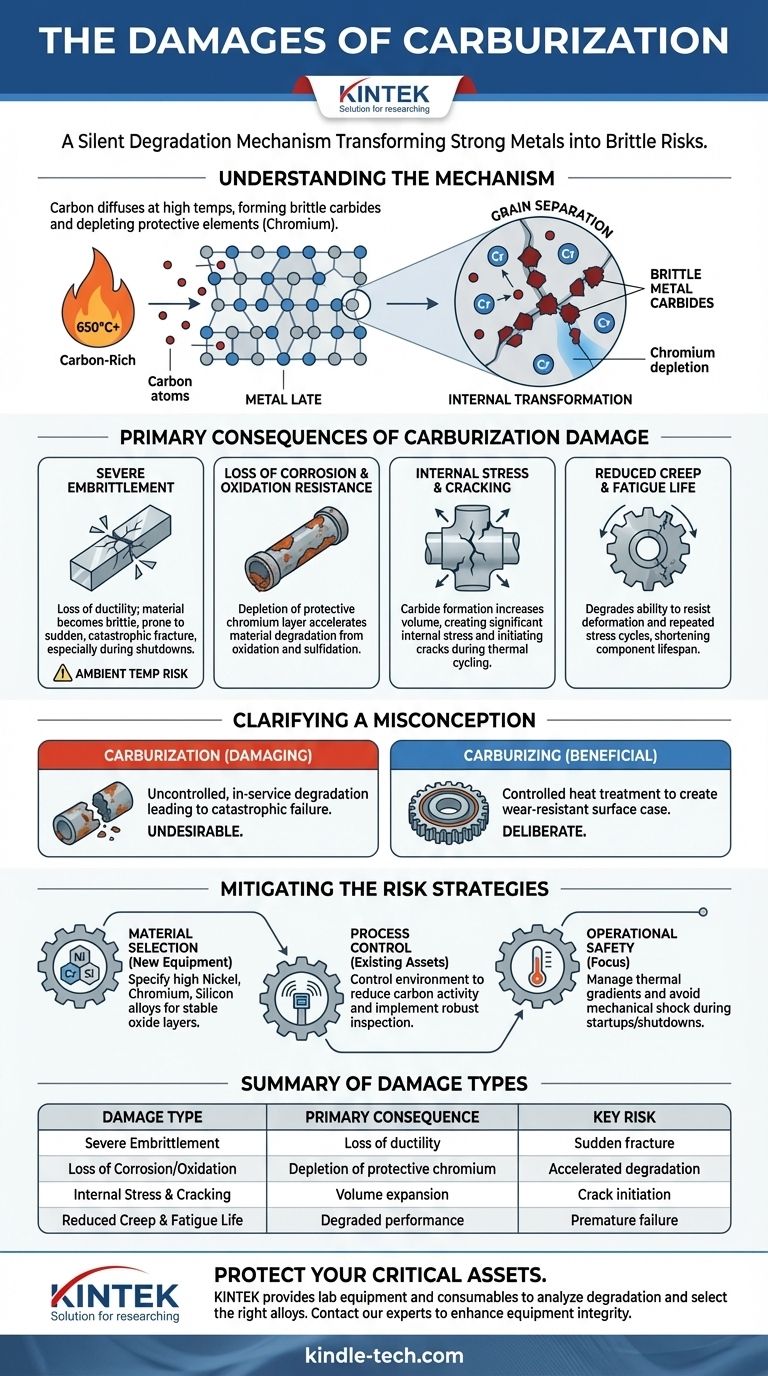

渗碳如何从根本上改变金属

渗碳是一种冶金现象,而不仅仅是表面腐蚀。当材料(通常是不锈钢和其他高温合金)暴露在富碳环境中并处于高温(通常高于 650°C / 1200°F)下时,就会发生渗碳。

碳的扩散

在高温下,金属的原子结构会膨胀,允许周围环境中微小的碳原子直接扩散到材料的内部晶粒结构中。

脆性碳化物的形成

一旦进入内部,碳就会与关键的合金元素——尤其是铬——反应,形成坚硬、脆性的颗粒,称为金属碳化物。这些碳化物沿金属的晶界析出。

保护元素的耗尽

这个过程有效地将铬从基体金属中“夺走”了。由于铬是形成赋予不锈钢耐腐蚀性的保护性钝化氧化层的主要元素,其耗尽使材料变得脆弱。

渗碳损伤的后果

渗碳引起的内部变化表现为对工业部件(如炉管、反应器部件和乙烯裂解盘管)的严重且通常是危险的损伤。

严重脆化

金属内部形成的硬质碳化物网络严重降低了其延展性,即其在应力下变形的能力。材料会变得像玻璃一样脆,并可能在没有任何预警的情况下断裂。

在环境温度下,例如在工厂停机期间,这种风险尤其高。在高温下可靠运行的部件在冷却后可能会因轻微的机械冲击或热应力而断裂。

耐腐蚀性和抗氧化性丧失

随着铬被锁定在碳化物中,金属无法形成其自修复的保护层。这使其极易受到后续的高温氧化和硫化,从而加速整体材料的降解。

内部应力和开裂

碳化物的形成会导致局部体积增加。这种膨胀会在材料内部产生显著的内部应力,尤其是在热循环(加热和冷却)期间,这可能导致裂纹的产生。

蠕变和疲劳寿命降低

虽然轻微渗碳的表面有时可以表现出硬度增加,但严重的渗碳会显著降低材料抵抗长期应力下的变形(蠕变)和重复应力循环(疲劳)的能力。

澄清一个关键的误解

区分不受控制的降解和听起来相似的受控制造过程至关重要。这是一个常见的混淆点。

渗碳与渗碳处理

渗碳是此处讨论的不可控、不良和有害的降解机制。它发生在使用过程中并导致失效。

另一方面,渗碳处理是一种故意的热处理工艺。它用于在部件(如齿轮)上形成坚硬、耐磨的表面“渗层”,同时保持核心的韧性和延展性。这是一个高度受控且有益的过程。

做出正确的选择以减轻风险

防止渗碳损伤需要一种侧重于材料选择和控制操作环境的策略。您的方法取决于您的主要目标。

- 如果您的主要重点是新设备的材料选择: 规定具有高浓度镍、铬和硅的合金。这些元素形成更稳定、更具保护性的氧化层,从而抑制碳的侵入。

- 如果您的主要重点是延长现有资产的寿命: 优先考虑控制工艺环境以降低碳活性,并实施稳健的检查程序,以便在导致故障之前检测到渗碳。

- 如果您的主要重点是操作安全: 认识到最大的风险是在停机或启动期间发生脆性断裂。实施程序以仔细管理热梯度,并避免对任何易受渗碳影响的部件施加机械冲击。

最终,将渗碳理解为内部降解机制是防止其可能导致的突然且代价高昂的故障的关键。

总结表:

| 损伤类型 | 主要后果 | 关键风险 |

|---|---|---|

| 严重脆化 | 延展性丧失;材料变得像玻璃一样脆 | 突然断裂,尤其是在停机期间 |

| 耐腐蚀性和抗氧化性丧失 | 保护性铬的耗尽 | 加速降解和材料损失 |

| 内部应力和开裂 | 碳化物形成引起的体积膨胀 | 热循环期间裂纹的产生 |

| 蠕变和疲劳寿命降低 | 长期应力下的性能下降 | 关键部件的过早失效 |

保护您的高温设备免受渗碳的隐患威胁。

渗碳可能导致突然的灾难性故障,危及安全并造成昂贵的停机时间。KINTEK 专注于提供实验室设备和耗材,帮助您分析材料降解并为您的苛刻应用选择正确的合金。

我们的专业知识支持您在材料选择、工艺控制和预防性维护方面的工作,以减轻渗碳风险。

立即联系我们的专家,讨论我们的解决方案如何提高您关键资产的完整性和寿命。

图解指南