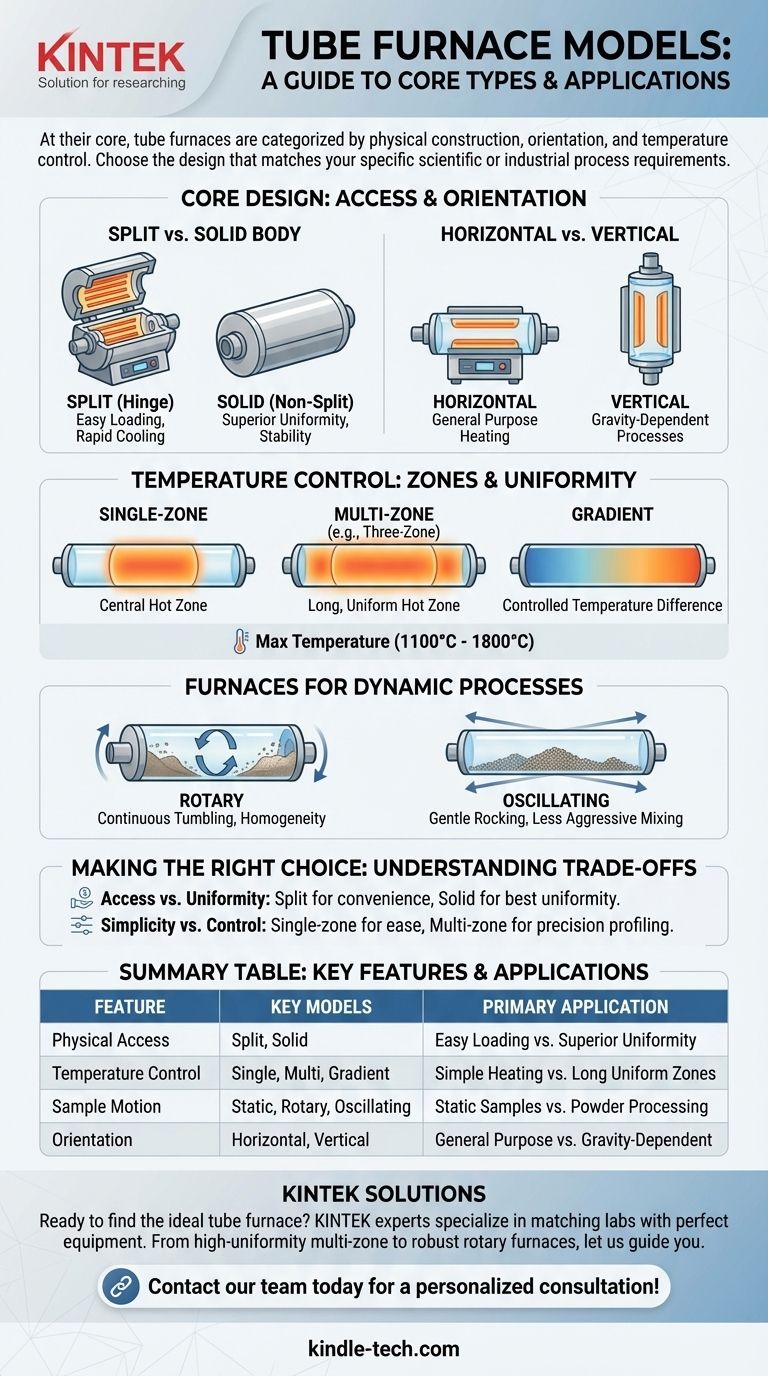

其核心在于,管式炉根据其物理结构、方向和控温方式进行分类。主要可用的型号包括单区或多区、卧式或立式、分体式或整体式、静态或动态(如旋转式和摆动式)炉。每种设计都旨在解决热处理中的特定挑战。

选择合适的管式炉并非要找到“最佳”型号,而是要将炉子的基本设计——其物理通道、样品方向和温度曲线控制——与您的科学或工业工艺的精确要求相匹配。

核心设计:物理通道和方向

管式炉设计中最根本的区别在于您如何进入工作管以及炉子的方向。

分体式管式炉

这些炉子配有铰链机构,可以将加热室分成两半。这种设计为装卸工艺管提供了最大的便利,特别是对于那些具有复杂连接或法兰、无法从整体炉的一端插入的工艺管。它还可以实现样品的快速冷却。

非分体式(整体式)管式炉

非分体式或整体式炉是一个单一的、刚性的圆筒。样品及其工艺管必须从一端或两端插入。这种设计通常提供卓越的温度均匀性和稳定性,因为加热室或绝缘层没有接缝或断裂。

卧式与立式方向

大多数炉型,无论是分体式还是整体式,都可以配置为卧式或立式使用。卧式是最常见的通用加热方向。立式方向对于重力影响重要的应用至关重要,例如防止粉末偏析、促进均匀熔化或某些晶体生长技术。

温度控制:区域和均匀性

炉子如何控制工艺管长度方向的温度对于实验成功至关重要。这是通过独立加热区域的数量来管理的。

单区炉

这是最简单的配置,具有一组由单个温度控制器管理的加热元件。它旨在创建一个单一的、集中的均匀温度“热区”。这些炉子非常适合处理较小样品或对长距离精确均匀性要求不高的应用。

多区炉

多区炉具有两个、三个或有时多达五个独立控制的加热区域,按顺序排列。最常见的是三区炉,它使用两个较小的“端区”来补偿管端的热量损失。这使得中央热区比单区设计更长、更均匀。

梯度炉

梯度炉是多区设计的一个特定应用。它被有意编程为在炉子的一端到另一端之间产生稳定且受控的温差。这对于化学气相传输或同时研究一系列温度下的材料等工艺至关重要。

用于动态工艺的炉子

对于涉及粉末、颗粒或粘稠液体的应用,确保样品的每个部分均匀加热需要运动。

旋转管式炉

在旋转炉中,整个工艺管会缓慢旋转。这种持续的翻滚作用对于煅烧、热解和粉末涂层等应用至关重要,因为它会不断地将新表面暴露在热源下,从而确保均一性和工艺一致性。它们可以设计用于间歇式或连续式生产。

摆动管式炉

与旋转炉类似,这种类型引入了运动,但通过轻轻地前后摇摆或摆动管子来实现。这提供了不那么剧烈的混合作用,这对于更精细的材料或不希望翻滚的工艺来说可能是理想的。

理解权衡

每一个设计选择都涉及权衡。认识到这些权衡是选择正确仪器的关键。

通道与均匀性

主要的权衡在于分体式与整体式设计。分体式炉提供无与伦比的通道和便利性,但可能在接缝处引入轻微的温度不一致。整体式炉提供最佳的热均匀性,但装卸可能更困难。

简洁性与控制性

单区炉简单、经济且易于操作。多区炉提供更优越的温度均匀性和曲线控制能力,但代价是增加了复杂性和成本。

温度范围作为决定因素

在所有这些型号中,可达到的最高温度(范围从 1100°C 到 1800°C)是一个关键规格。所需的温度决定了所用加热元件和绝缘材料的类型,这从根本上影响了炉子的成本和能力。

为您的目标做出正确选择

您的具体应用将决定哪种炉子配置最合适。

- 如果您主要关注的是为静态样品实现最高温度均匀性:多区、整体式炉可提供最稳定、最均匀的加热环境。

- 如果您主要关注的是快速样品更换或使用复杂反应器:分体式铰链炉可提供必要的便利性和物理通道。

- 如果您主要关注的是均匀加热松散的粉末或颗粒:旋转管式炉是确保一致混合和热暴露的唯一设计。

- 如果您主要关注的是沿样品创建特定的温度曲线:需要多区或专用梯度炉来实现这种级别的控制。

理解这些核心型号可以将选择过程从简单的目录审查转变为有针对性的工程决策。

总结表:

| 特性 | 主要型号 | 主要应用 |

|---|---|---|

| 物理通道 | 分体式(铰链式)、整体式(非分体式) | 易于装载 vs. 卓越的均匀性 |

| 温度控制 | 单区、多区、梯度 | 简单加热 vs. 长均匀热区 |

| 样品运动 | 静态、旋转、摆动 | 静态样品 vs. 粉末/颗粒处理 |

| 方向 | 卧式、立式 | 通用 vs. 重力相关工艺 |

准备好为您的特定应用找到理想的管式炉了吗? KINTEK 的专家随时为您提供帮助。我们专注于为实验室匹配完美的设备,从用于敏感研究的高均匀性多区炉到用于工业生产的坚固耐用的旋转炉。让我们引导您找到一个确保精度、效率和可靠性的解决方案。

立即联系我们的团队进行个性化咨询!

图解指南