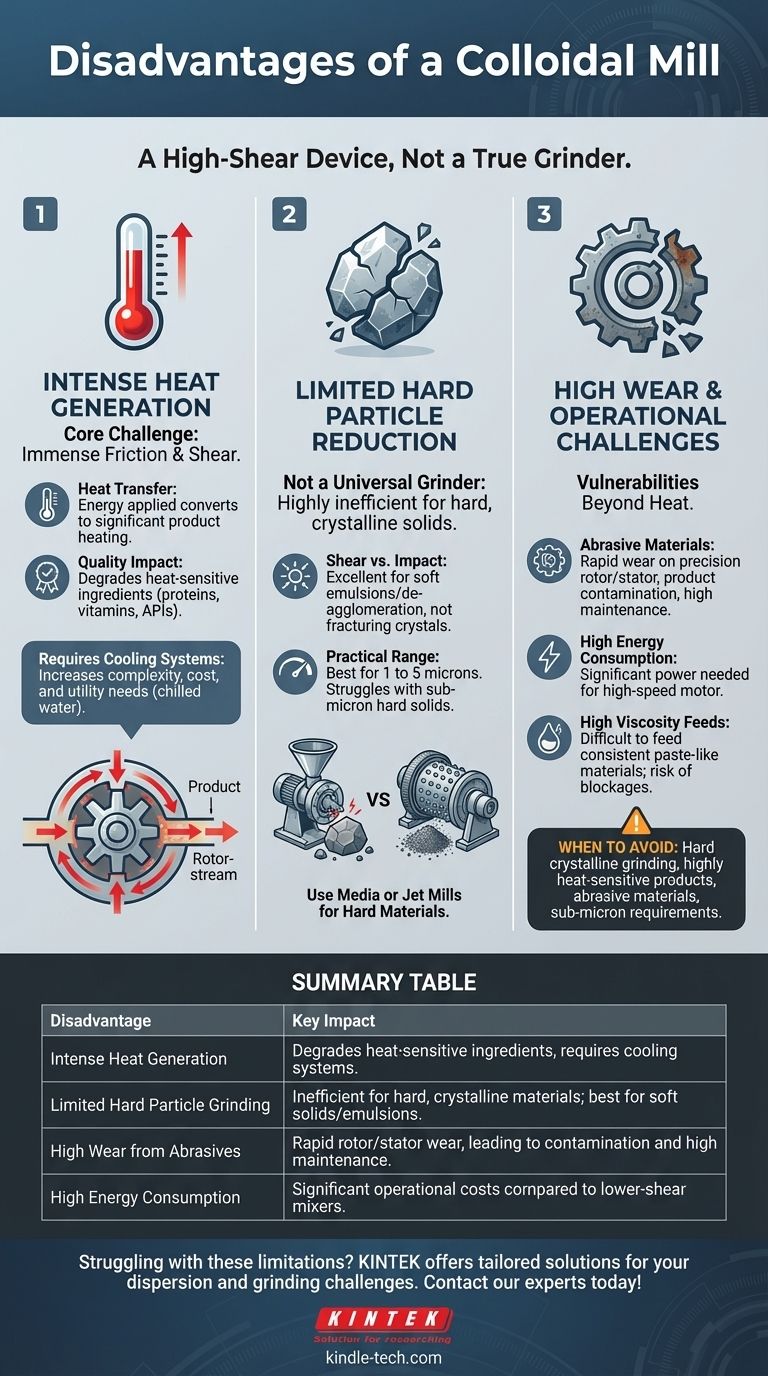

胶体磨的主要缺点是其显著的发热、减小硬质颗粒尺寸的能力有限,以及对磨蚀性材料的高度敏感性。虽然它在制造软质材料的乳液和分散体方面表现出色,但它本质上是一种高剪切设备,而不是真正的研磨机,这带来了特定的操作挑战。

胶体磨擅长液-液乳化和软固体解聚。其核心缺点是,使其有效的机制——强烈的机械剪切——也会产生热量并磨损部件,使其不适用于热敏、磨蚀性或硬质结晶材料。

核心操作挑战:强烈的热量产生

胶体磨通过迫使流体通过高速转子和固定定子之间的极窄间隙来运行。这个过程会产生巨大的摩擦和剪切力,不可避免地会产生大量的热量。

为什么热量是个问题

磨机施加的能量转化为两件事:粒度减小和热量。其中很大一部分能量转化为热量,直接传递到您的产品中。

这种温度升高可能相当大且迅速,特别是对于粘性材料或在长时间加工过程中。

对产品质量的影响

对于许多应用来说,这种热量不仅仅是不便;它是一个关键的故障点。它会降解热敏成分,如蛋白质、维生素和活性药物成分(API)。

在食品生产中,过热会改变风味、破坏质地并使最终产品变质。在化学应用中,它可能引发不必要的副反应或改变产品的稳定性。

对冷却系统的需求

为了解决这个问题,许多胶体磨必须配备冷却夹套。这增加了整个系统的复杂性、成本和公用事业要求(例如,冷水供应),从而增加了资本和运营支出。

粒度减小的局限性

重要的是要理解,胶体磨不是一个通用的“研磨机”。其效率高度依赖于所加工材料的性质。

剪切研磨与冲击研磨

胶体磨主要通过液压剪切和转子-定子齿的一些机械剪切来工作。这种力非常适合撕裂软团聚体并分解液滴以产生稳定的乳液。

然而,它对于分解硬质、结晶的初级颗粒效率极低。这些材料的真正研磨需要高能量冲击,例如在球磨机、介质磨或气流磨中发现的。

“研磨”的误解

胶体磨难以将硬质固体(如矿物或颜料)减小到非常细的粒度。虽然它可能会使它们解聚,但它不会有效地破碎初级晶体。

试图对硬质材料进行精细研磨将导致极长的加工时间、过度的热量产生和机器的加速磨损。

实际粒度下限

对于大多数应用,胶体磨最适合实现1到5微米范围内的粒度。要实现一致的亚微米级结果,特别是对于固体,通常最好使用高压均质机或介质磨等其他技术。

了解权衡和脆弱性

除了热量和粒度限制之外,还有其他几个因素可能使胶体磨成为特定工艺的错误选择。

对磨蚀性材料的高度敏感性

这是最重要的缺点之一。如果进料中含有硬质、磨蚀性颗粒(例如,二氧化硅、氧化铝、颜料),它们将导致精密加工的转子和定子快速而严重的磨损。

这种磨损会增加部件之间的间隙,从而大大降低磨机的效率。它还会将金属污染物引入产品中,并导致昂贵的停机时间和频繁的零件更换。

高能耗

产生所需剪切力所需的高速电机消耗大量电能。与低剪切混合设备相比,胶体磨的运行成本可能很高,特别是对于大规模生产。

不适合高粘度进料

虽然胶体磨可以处理各种粘度,但极厚的糊状材料可能会有问题。它们可能难以稳定地送入狭窄的转子-定子间隙,导致加工不良、堵塞和热量增加。

何时避免使用胶体磨

选择合适的设备需要清楚地了解其局限性。根据这些缺点,您可以做出更明智的决定。

- 如果您的主要重点是研磨硬质结晶材料:胶体磨不适用;请考虑使用冲击式技术,如介质磨或气流磨。

- 如果您正在加工高度热敏产品:胶体磨只有在配备有效冷却系统的情况下才可行,否则您应该考虑使用低能耗替代品。

- 如果您的材料具有磨蚀性:高维护成本和产品污染风险使胶体磨成为一个糟糕的选择。

- 如果您需要实现一致的亚微米粒度:高压均质机(用于乳液)或介质磨(用于固体分散体)将提供更好、更可靠的结果。

了解这些限制是选择合适的分散技术以确保产品质量和操作效率的关键。

总结表:

| 缺点 | 主要影响 |

|---|---|

| 强烈发热 | 可能降解热敏成分,需要冷却系统。 |

| 硬质颗粒研磨能力有限 | 对硬质结晶材料效率低下;最适合软固体/乳液。 |

| 磨料磨损严重 | 转子/定子快速磨损,导致污染和高维护成本。 |

| 高能耗 | 与低剪切混合器相比,运营成本显著。 |

在您的实验室中,是否正为热量、磨损或粒度限制而苦恼?正确的设备对于您的产品质量和操作效率至关重要。KINTEK 专注于实验室设备和耗材,提供根据您的特定分散和研磨挑战量身定制的解决方案。立即联系我们的专家,为您的应用找到完美的技术并确保最佳结果。

图解指南