简而言之,无芯感应熔炼炉的主要缺点是其相对较低的电力效率和完全缺乏精炼能力。 尽管它提供了出色的工艺控制和灵活性,但它要求高质量的炉料,并且与通道式熔炉等替代方案相比,每吨金属的能耗更高。

无芯感应熔炼炉优先考虑操作灵活性而非原始效率。其设计非常适合熔化各种合金,但需要对基础设施进行大量投资,并对原材料的质量提出严格要求。

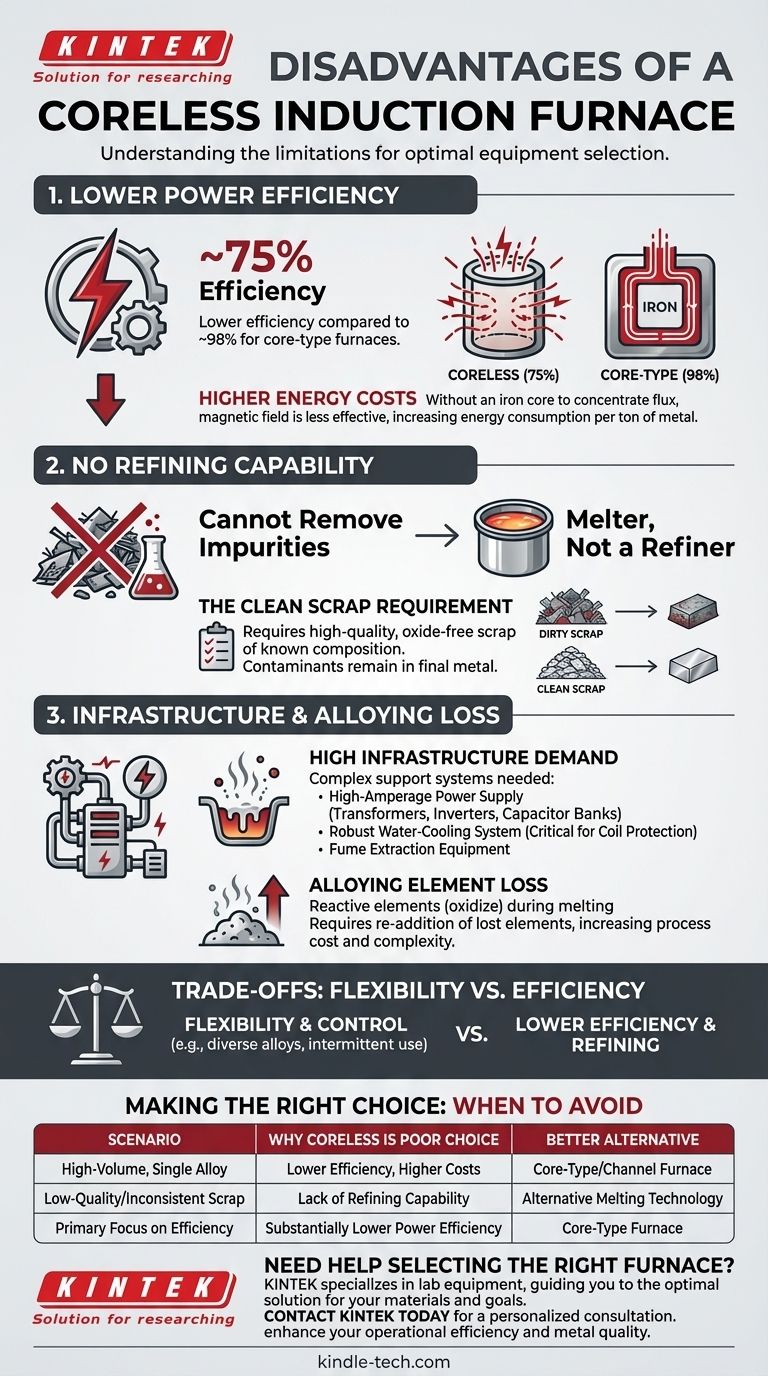

电力效率的挑战

无芯熔炉最显著的缺点之一是其能耗。从根本上说,与利用铁芯来引导磁场的熔炉相比,其设计效率较低。

理解能量损失

无芯熔炉的工作原理是让强大的交流电通过铜线圈,在线圈中产生涡流,直接加热金属炉料。由于没有中央铁芯来集中和引导磁通量,一部分磁场无法与金属耦合,从而导致效率降低。

效率数据

这种设计通常导致电力效率约为75%。虽然有效,但这远低于有芯感应熔炼炉,后者通过使用铁芯来创建闭合磁路(类似于变压器),效率可高达98%。

无法精炼材料

无芯感应熔炼炉是一个熔化设备,而不是一个精炼设备。这是一个关键限制,决定了其整个操作流程和原材料采购策略。

“清洁废料”要求

炉料必须不含氧化物且成分已知。熔炉无法去除过量的碳、磷或硫等杂质。原材料中存在的任何污染物都将保留在最终的熔融金属中,从而影响其质量。

合金元素损失

在熔化过程中,一些有价值和活性的合金元素可能会因氧化而损失。然后必须测量并重新添加到熔体中,以满足最终的化学规格,这增加了工艺的成本和复杂性。

理解权衡:灵活性与效率

无芯熔炉的缺点最好被理解为对其主要优势——灵活性和控制——的权衡。

为什么选择无芯熔炉

这些熔炉在需要熔化各种等级的钢铁和有色合金的环境中表现出色。它们可以相对容易地启动和停止,非常适合生产计划不连续或产品线多样的铸造厂。剧烈的搅拌作用(受功率和频率影响)也确保了熔体中出色的温度和化学均匀性。

复杂性的代价

这种灵活性带来了操作上的要求。无芯熔炉需要复杂的支持系统,包括:

- 专用的高安培电源,带有变压器、逆变器和电容器组,以提供正确的频率。

- 强大的水冷系统,以保护铜线圈免于过热,这是关键的故障点。

- 烟尘抽取设备,用于处理熔化过程中产生的废气。

为您的操作做出正确的选择

选择正确的熔炉技术完全取决于您的具体生产目标和操作限制。

- 如果您的主要重点是单一合金的大批量、连续生产: 由于其卓越的电力效率,有芯炉或通道式熔炉可能更具成本效益。

- 如果您的主要重点是熔化不同的合金或间歇性操作: 无芯熔炉的灵活性通常超过其较低的能源效率,使其成为更优的选择。

- 如果您的原材料质量低或不一致: 由于缺乏精炼能力,无芯感应熔炼炉是一个糟糕的选择,可能需要采用不同的熔炼技术。

了解这些固有的局限性可以确保您选择的熔炉符合您的操作实际情况,而不仅仅是您的熔炼需求。

摘要表:

| 缺点 | 关键影响 |

|---|---|

| 较低的电力效率 | 效率约为75%,而有芯熔炉为98%,导致每吨金属的能源成本更高。 |

| 无精炼能力 | 无法去除杂质;需要高质量、成分已知的清洁废料。 |

| 合金元素损失 | 活性元素在熔化过程中可能氧化,需要重新添加并增加成本。 |

| 高基础设施需求 | 需要复杂的支持系统,如高功率电源和水冷系统。 |

需要帮助为您的实验室或铸造厂选择合适的熔炉?

在 KINTEK,我们专注于实验室设备和耗材,帮助您权衡不同熔炉技术之间的利弊。无论您是需要无芯熔炉的灵活性,还是需要有芯系统的高效率来进行实验室熔炼应用,我们的专家都可以指导您找到最适合您的特定材料和生产目标的解决方案。

立即联系 KINTEK 进行个性化咨询,了解正确的设备如何提高您的操作效率和金属质量。

图解指南