坩埚炉的主要缺点在于其大规模熔炼能力有限、坩埚磨损带来的持续运营成本和停机时间,以及与其它炉型相比相对较低的能源效率。这些因素使其非常适合多功能性和小批量生产,但不适合高产量、连续生产环境。

尽管坩埚炉因其简单性和灵活性而受到重视,但其核心设计带来了固有的权衡。其间接加热方式和对易耗坩埚的依赖,在规模、效率和长期运营成本方面构成了限制,必须根据您的具体目标仔细评估。

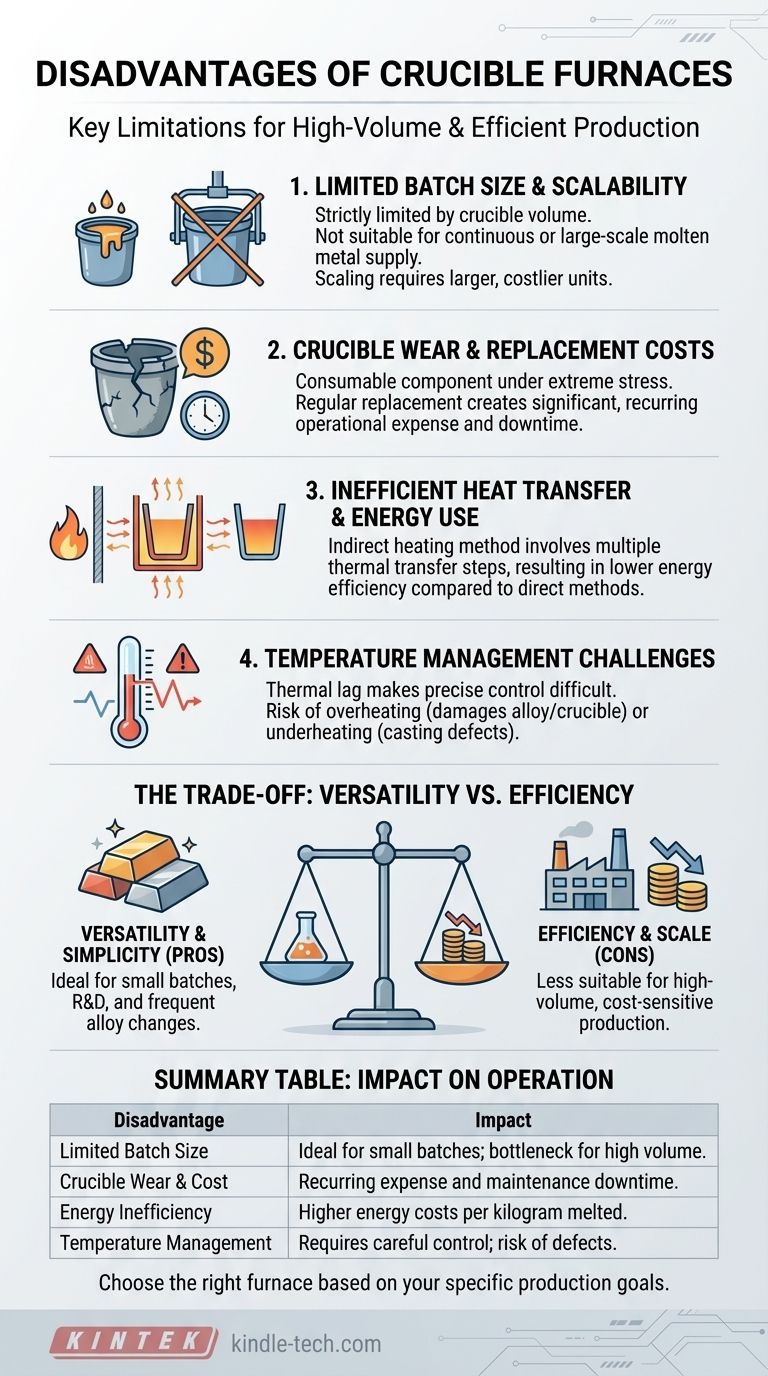

坩埚炉的基本局限性

坩埚炉通过加热一个容器(坩埚)来工作,该容器再将热量传递给内部的材料。这种简单、古老的设计很有效,但也带有几个明显的缺点。

有限的批次大小和可扩展性

坩埚炉本质上是批次操作设备。您一次可以熔炼的金属量严格受限于坩埚的体积。

虽然这非常适合实验室、工匠车间或小型铸造厂,但对于任何需要大量或连续供应熔融金属的操作来说,它都会成为一个重大的瓶颈。扩大生产规模不能简单地通过延长炉子的运行时间来实现;它需要购买更大、更昂贵的炉子和坩埚。

坩埚磨损和更换成本

坩埚是一种易耗部件,而不是炉子的永久组成部分。它由石墨或碳化硅等材料制成,会受到极端热应力和熔融金属的化学侵蚀。

这种降解意味着坩埚必须定期更换。这引入了重大的、经常性的运营成本。此外,坩埚的失效可能是灾难性的,可能导致金属损失、炉体损坏和严重的安全隐患。这种持续的检查和更换需求增加了炉子的总体拥有成本。

低效率的热传递和能源使用

坩埚炉使用间接加热。能源(燃气或电力)加热炉腔,炉腔再加热坩埚外部,坩埚最后加热内部的金属。

这个热传递过程中的每一步都会有能量损失。这使得坩埚炉的能源效率低于感应炉等直接加热方法,在感应炉中,能量直接在金属内部感应产生。对于大批量操作而言,这种低效率直接转化为更高的能源账单。

需要仔细的温度管理

参考资料指出需要仔细的温度控制,但后果至关重要。过热熔体可能会烧掉有价值的合金元素,改变金属的性能,并大大缩短坩埚的使用寿命。

相反,加热不足可能导致浇注失败或铸件缺陷。尽管现代控制系统有所帮助,但坩埚炉由于间接加热而产生的热滞后效应使得精确、快速的温度调节变得具有挑战性,给操作人员带来了更大的负担。

理解权衡:多功能性与效率

坩埚炉的缺点并非孤立存在。它们是其主要优势——简单性和多功能性——的直接权衡。

简单性和灵活性的价值

坩埚炉的关键优势在于它能够在不造成显著交叉污染的情况下熔炼各种不同的合金。从熔炼铝切换到熔炼青铜可以简单到更换坩埚。

这使得它们对于需要频繁更换材料的代工铸造厂、研发实验室和艺术家来说具有极高的价值。它们较低的初始购买价格和更简单的操作也使其更容易被小规模用户接受。

何时缺点成为决定性因素

当您的运营重点从灵活性转向效率和产量时,这些局限性就变得至关重要。

对于每天熔炼数吨铁的生产铸造厂来说,小批量、较高的每公斤能源成本以及持续的坩埚更换在操作上和经济上都是不可持续的。在这些情况下,感应炉或电弧炉较高的前期成本很容易被其卓越的效率和吞吐量所证明是合理的。

根据您的目标做出正确的选择

选择熔炉需要将设备的特性与您的运营需求相匹配。坩埚炉的缺点只有在与您的主要目标相冲突时才是“缺点”。

- 如果您的主要重点是灵活性、小批量或原型制作: 坩埚炉的多功能性超过了其低效率,使其成为一个出色且具有成本效益的选择。

- 如果您的主要重点是大批量生产和能源效率: 规模限制和坩埚磨损的运营成本使得感应炉等其他类型的炉子成为更合乎逻辑的长期投资。

- 如果您的主要重点是为初创企业或爱好最小化初始资本成本: 坩埚炉提供了进入金属熔炼领域最便捷的途径,但需要理解的是,每熔炼一单位金属的运营成本会更高。

最终,了解这些权衡可以帮助您为工作选择合适的工具。

摘要表:

| 缺点 | 对操作的影响 |

|---|---|

| 有限的批次大小 | 不适合大批量、连续生产;最适合小批量。 |

| 坩埚磨损与成本 | 易耗坩埚需要定期更换,增加了经常性的运营开支。 |

| 能源效率低下 | 间接加热导致每熔炼一公斤金属的能源成本更高。 |

| 温度管理 | 需要仔细控制以避免损坏金属或坩埚,增加了复杂性。 |

选择正确的熔炉对您实验室的效率和预算至关重要。 坩埚炉的缺点突显了将设备与您的特定生产目标(无论是小批量多功能性还是大批量吞吐量)相匹配的重要性。

KINTEK 专注于实验室设备和耗材,服务于实验室需求。 我们的专家可以帮助您分析金属熔炼要求——从批次大小和材料灵活性到能源成本——以确定坩埚炉是否是正确的解决方案,或者感应炉等替代方案是否能更好地满足您的长期目标。

优化您的实验室熔炼过程并控制成本。 立即联系 KINTEK 进行个性化咨询,发现适合您成功的正确熔炉解决方案。

图解指南