尽管电弧炉(EAF)因其灵活性和对回收材料的利用而备受赞誉,但它并非炼钢的万能解决方案。其主要缺点源于对废钢质量和成本的严重依赖、巨大的电力需求以及在生产最高等级钢材方面固有的挑战。与传统方法相比,这些因素造成了显著的经济和运营障碍。

电弧炉的核心权衡在于为了灵活性而接受波动性。虽然电弧炉提供较低的资本成本和较小的占地面积,但它们使运营商面临波动的电价、不可预测的废钢质量以及最终产品纯度的限制。

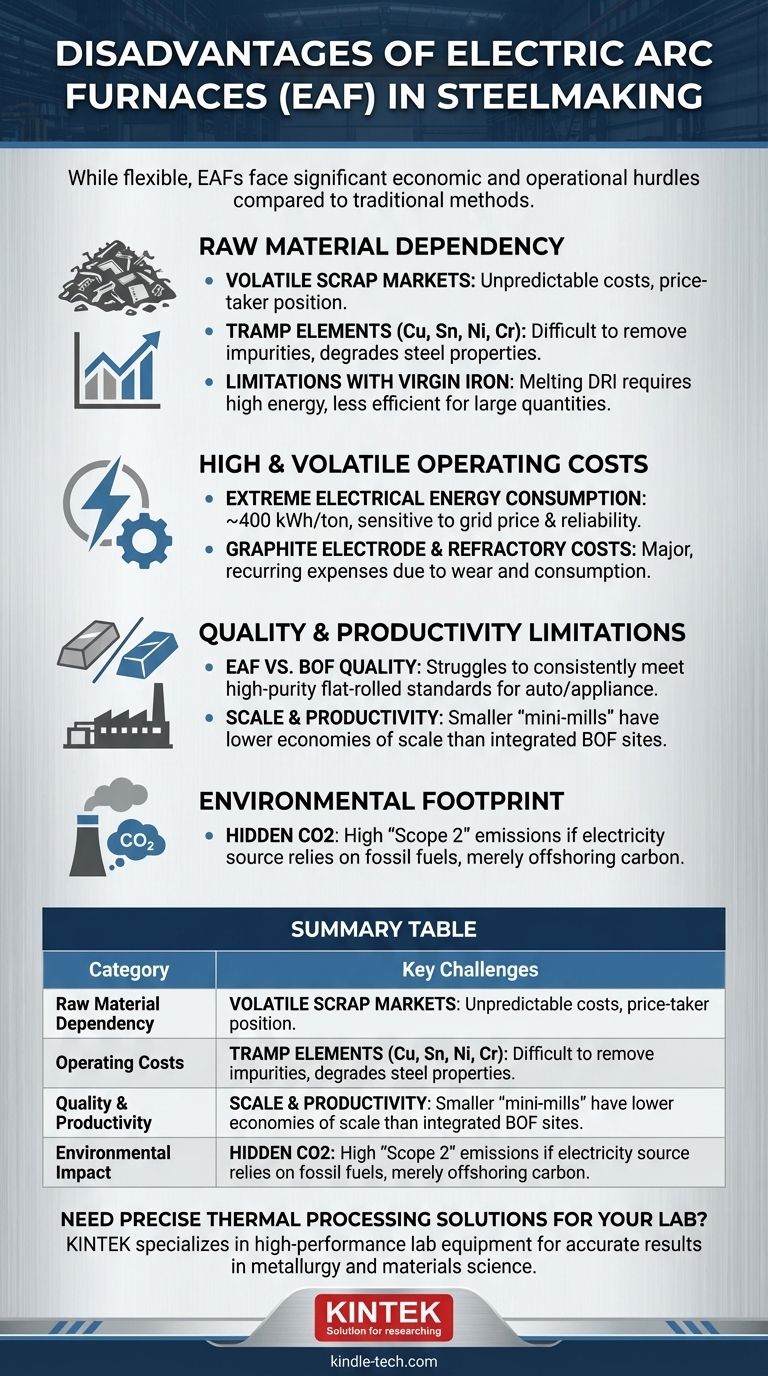

原材料依赖的挑战

电弧炉最大的制约因素是其对外部投入(主要是废钢)的依赖。这种依赖性在成本和质量两方面都带来了问题。

废金属市场的波动性

电弧炉的盈利能力与废钢价格直接相关,废钢是一种全球交易且通常波动性很大的商品。

与通过高炉控制铁源的联合钢厂不同,电弧炉运营商在废钢市场中是价格接受者。这可能导致生产成本不可预测,有时还会迅速上涨。

“有害元素”问题

废钢并非纯铁。它含有来自其前身用途的残余或“有害元素”,如铜、锡、镍和铬。

这些元素在电弧炉工艺中难以去除且成本高昂。高浓度的有害元素,尤其是铜,会降低钢的机械性能,使其不适用于深冲汽车车身面板等要求苛刻的应用。

原生铁的局限性

为了稀释有害元素并生产更高质量的钢材,电弧炉可以使用直接还原铁(DRI)或热压块铁(HBI)等原生铁源。

然而,熔化直接还原铁比熔化废钢需要更多的电能,进一步增加了运营成本。与设计用于处理大量原生材料的转炉(BOF)相比,电弧炉在处理大量原生材料方面效率较低。

高昂且波动的运营成本

除了原材料,电弧炉的直接运营成本也很高,并受运营商无法控制的市场力量的影响。

极高的电能消耗

电弧炉消耗大量的电力——每吨钢材大约400千瓦时——来熔化金属炉料。

这使得其运营对电价波动和电网可靠性高度敏感。在电力昂贵或不稳定的地区,电弧炉可能在经济上不可行。

石墨电极和耐火材料成本

炉子使用大型石墨电极来传导形成电弧的电流。这些电极在运行过程中会消耗,是主要的经常性成本。

此外,电弧炉强烈集中的热量会对炉子的耐火衬里造成显著磨损,需要频繁维护、停机和昂贵的更换。

理解权衡

电弧炉的缺点最好通过与它的主要替代品——使用转炉(BOF)的联合生产路线——进行比较来理解。

电弧炉与转炉:质量问题

转炉工艺始于来自高炉的已知高纯度铁水。这使得操作员能够精确控制最终的化学成分。

因此,转炉路线传统上在汽车和家电行业高规格板材的生产中占据主导地位,因为纯度至关重要。电弧炉在不使用昂贵的高纯度原材料的情况下,难以持续满足这些严格的标准。

规模和生产力差异

电弧炉工厂,或称“迷你钢厂”,通常比大型联合转炉钢厂规模更小,年产量更低。

虽然电弧炉的“出钢到出钢”时间可能不到一小时,但拥有多个大型转炉的主要联合钢厂的总产量要高得多,提供了电弧炉无法比拟的规模经济。

环境足迹:隐藏的二氧化碳

电弧炉炼钢常被提及其较低的直接二氧化碳排放。然而,这只是故事的一部分。

环境效益高度依赖于其电力的来源。如果电网由煤炭或天然气等化石燃料供电,电弧炉的“范围2”排放可能相当可观,这仅仅是将碳足迹转移到其他地方,而非消除。

为您的目标做出正确选择

在电弧炉和其他炼钢工艺之间进行选择完全取决于您的战略目标,从产品组合到资本限制。

- 如果您的主要重点是建筑级钢材(螺纹钢、型钢):电弧炉是理想的选择,因为它在将废钢加工成对有害元素要求不高的产品方面具有成本效益。

- 如果您的主要重点是用于汽车外饰的高纯度扁平钢:传统的转炉路线仍然是高产量生产最可靠和最具成本效益的途径,尽管电弧炉技术正在缩小差距。

- 如果您的主要重点是最大限度地减少初始投资并最大限度地提高上市速度:电弧炉“迷你钢厂”模式提供比完整联合钢厂显著更低的资本成本和更快的建设时间。

- 如果您的主要重点是环境影响:只有当电网由高比例的可再生能源或核能供电时,电弧炉才是更环保的选择。

最终,理解这些缺点使您能够战略性地利用电弧炉的优势,同时减轻其固有的风险。

总结表:

| 缺点类别 | 主要挑战 |

|---|---|

| 原材料依赖 | 废钢价格波动,有害元素(例如铜),原生铁(DRI/HBI)成本高昂 |

| 运营成本 | 巨大的电力消耗(约400千瓦时/吨),高石墨电极和耐火材料磨损 |

| 质量与生产力 | 生产高纯度扁平钢的局限性,与转炉相比规模经济性较低 |

| 环境影响 | 如果电网依赖化石燃料,则范围2二氧化碳排放量高 |

需要为您的实验室提供精确的热处理解决方案吗? KINTEK 专注于高性能实验室设备和耗材,帮助您在管理运营成本的同时获得准确可靠的结果。无论您从事冶金、材料科学还是质量控制,我们的熔炉和实验室工具都旨在提高效率和耐用性。立即联系我们,了解 KINTEK 如何支持您实验室的独特需求!

图解指南