虽然钢材硬化是提高强度和耐磨性的基础工艺, 但从冶金学角度来看,它并非没有代价。主要的缺点是硬度显著增加是以牺牲材料韧性为直接代价的,这使得材料变得更加脆,在冲击或震动载荷下更容易断裂。

钢材硬化的核心权衡很简单:你用延展性和韧性来换取硬度和强度。这会带来开裂和变形等风险,必须通过工艺控制和回火等二次处理来仔细管理。

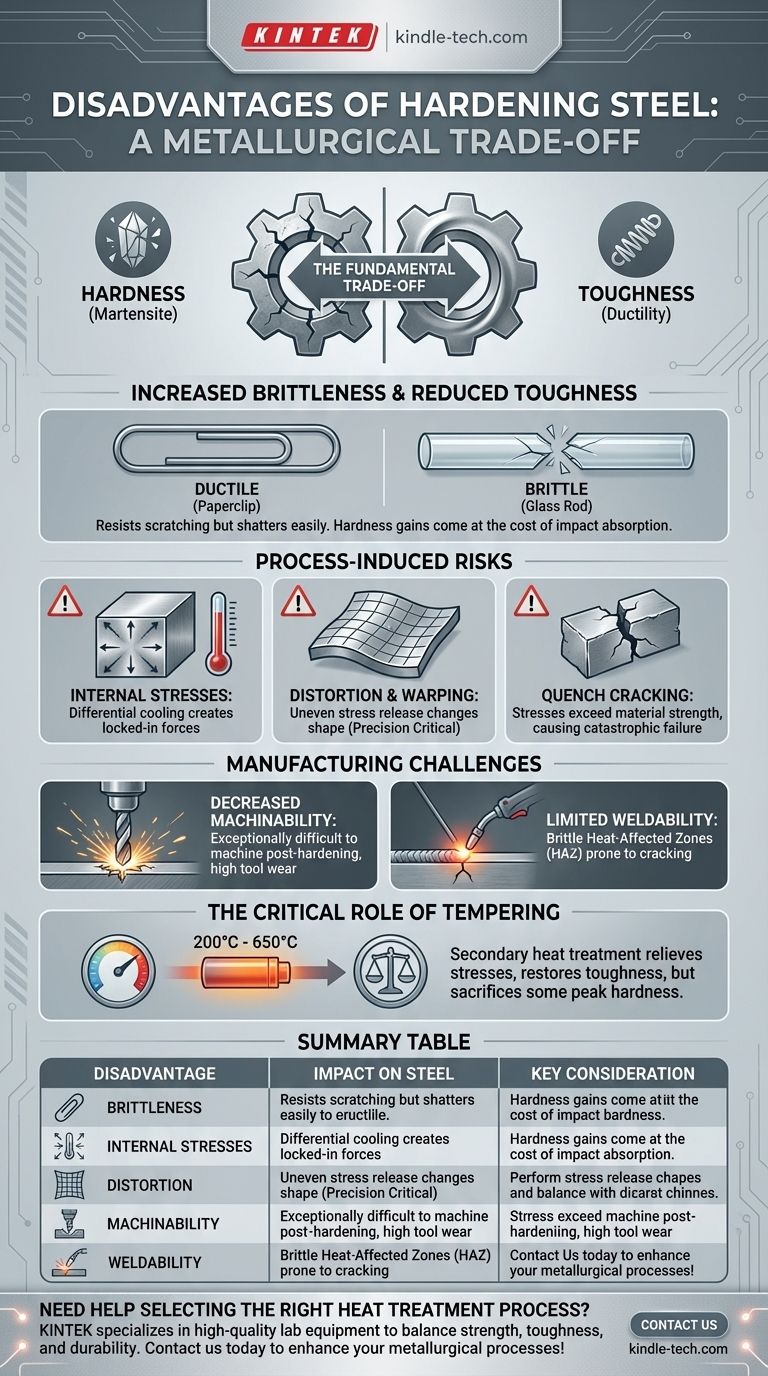

基本权衡:硬度与韧性

硬化将钢材的内部晶体结构转变为马氏体,这是一种极其坚硬但本质上脆的结构。这使得材料具有一套新的性能和局限性。

脆性增加

硬化且未经回火的钢材表现更像陶瓷而非典型的金属。它能抵抗刮擦和变形,但几乎没有弯曲或拉伸的能力,在受力时会碎裂。

想想回形针和玻璃棒。你可以多次弯曲具有延展性的回形针,但脆性的玻璃棒只需很小的弯曲就会干净地折断。硬化使钢材的行为更接近玻璃棒。

韧性和延展性降低

韧性是材料吸收能量并变形而不发生断裂的能力。延展性是其被拉伸或拉长的能力。

硬化过程中形成的马氏体结构严重限制了钢材晶格内原子的运动。这使其坚硬,但也阻止了材料吸收冲击能量,导致韧性较低。

工艺引起的风险和挑战

硬化工艺本身——将钢材从900°C以上快速冷却——是剧烈的,并给部件带来了显著的风险。

引入内应力

在淬火过程中,钢部件的外部表面冷却和收缩速度远快于核心。这种差异产生了巨大的内应力,并被锁定在材料中。

这些残余应力可能成为预加载的薄弱点,导致在使用中过早失效,即使在低于材料预期强度极限的载荷下也是如此。

变形和翘曲的风险

随着内应力在淬火过程中不均匀地积累和释放,部件的形状会发生物理变化。这种变形或翘曲可能导致严重的失效,特别是对于必须满足严格尺寸公差的精密部件。

细长零件或具有复杂几何形状的部件特别容易出现此问题。

淬火开裂的可能性

这是硬化工艺中最具灾难性的失效模式。如果在淬火过程中产生的内应力超过钢材的极限抗拉强度,部件就会简单地开裂。

尖锐的内角、厚度的突然变化以及过于激烈的淬火介质(如盐水或水)会显著增加淬火开裂的风险。

了解关键权衡

选择硬化部件需要您权衡其优点与固有的缺点和制造复杂性。

回火的关键作用

由于极度脆性,几乎没有钢部件在完全硬化状态下使用。几乎总是需要进行二次热处理,称为回火。

回火涉及将硬化部件重新加热到低得多的温度(例如200°C - 650°C),以消除内应力并恢复一定程度的韧性。然而,这个过程也会降低淬火过程中达到的峰值硬度。回火温度越高,钢材的韧性越好,但硬度越低。

可加工性降低

硬化钢材非常难以加工且成本高昂。其高耐磨性对切削工具不利。

因此,所有主要的加工操作,如铣削、钻孔和车削,通常在热处理过程之前完成。硬化后所需的任何加工,例如用于校正变形的加工,都必须通过更慢、成本更高的工艺(如磨削或电火花加工(EDM))来完成。

可焊性有限

焊接完全硬化的部件问题很大。电弧的强烈局部热量会产生一个新的、脆性的热影响区(HAZ),该区域在冷却时极易开裂。

成功焊接硬化材料需要专门的程序,包括预热和焊后热处理,这会显著增加制造的复杂性和成本。

为您的应用做出正确选择

了解这些缺点是有效使用热处理的关键。您的决定应以部件的主要要求为指导。

- 如果您的主要关注点是最大耐磨性: 将钢材硬化到其最高潜力,并计划进行后处理磨削以达到最终尺寸,同时接受较低的韧性。

- 如果您的主要关注点是抗冲击性和耐用性: 使用硬化和回火循环,牺牲一些峰值硬度以获得应用所需的韧性。

- 如果您的主要关注点是尺寸稳定性和易于制造: 在硬化前将零件加工成最终形状,并使用严格控制的淬火以最大程度地减少变形,或者考虑使用完全不同的材料。

通过认识到硬度是以牺牲其他关键性能为代价获得的,您可以设计出具有成功所需精确特性平衡的部件。

总结表:

| 缺点 | 对钢材的影响 | 关键考虑因素 |

|---|---|---|

| 脆性增加 | 韧性和抗冲击性降低 | 冲击载荷下断裂风险高 |

| 内应力 | 开裂和过早失效的风险 | 需要控制淬火和回火 |

| 变形和翘曲 | 尺寸不准确 | 对精密部件至关重要 |

| 可加工性降低 | 硬化后难以加工 | 大部分加工必须在热处理前完成 |

| 可焊性有限 | 热影响区开裂风险高 | 需要专门的焊接程序 |

需要帮助为您的钢部件选择合适的热处理工艺吗? 在 KINTEK,我们专注于提供高质量的实验室设备和耗材,以满足您实验室的需求。无论您是优化硬化周期还是平衡材料性能,我们的专业知识都能确保您在强度、韧性和耐用性之间达到完美平衡。立即联系我们,讨论我们的解决方案如何增强您的冶金工艺并提供可靠的结果!

图解指南