从本质上讲,粉末冶金受三大类因素的制约:初始金属粉末的特性、核心制造工艺的参数以及最终产品的所需性能。任何粉末冶金应用的成功都取决于对这些元素的精确控制和相互作用,从原材料粉末的流速到烧结炉内的温度和气氛。

关键的启示是,粉末冶金不是单一技术,而是一个系统。最终部件的性能直接由起始粉末的质量以及压实和烧结过程的精确控制决定。掌握这种关系是释放其潜力的关键。

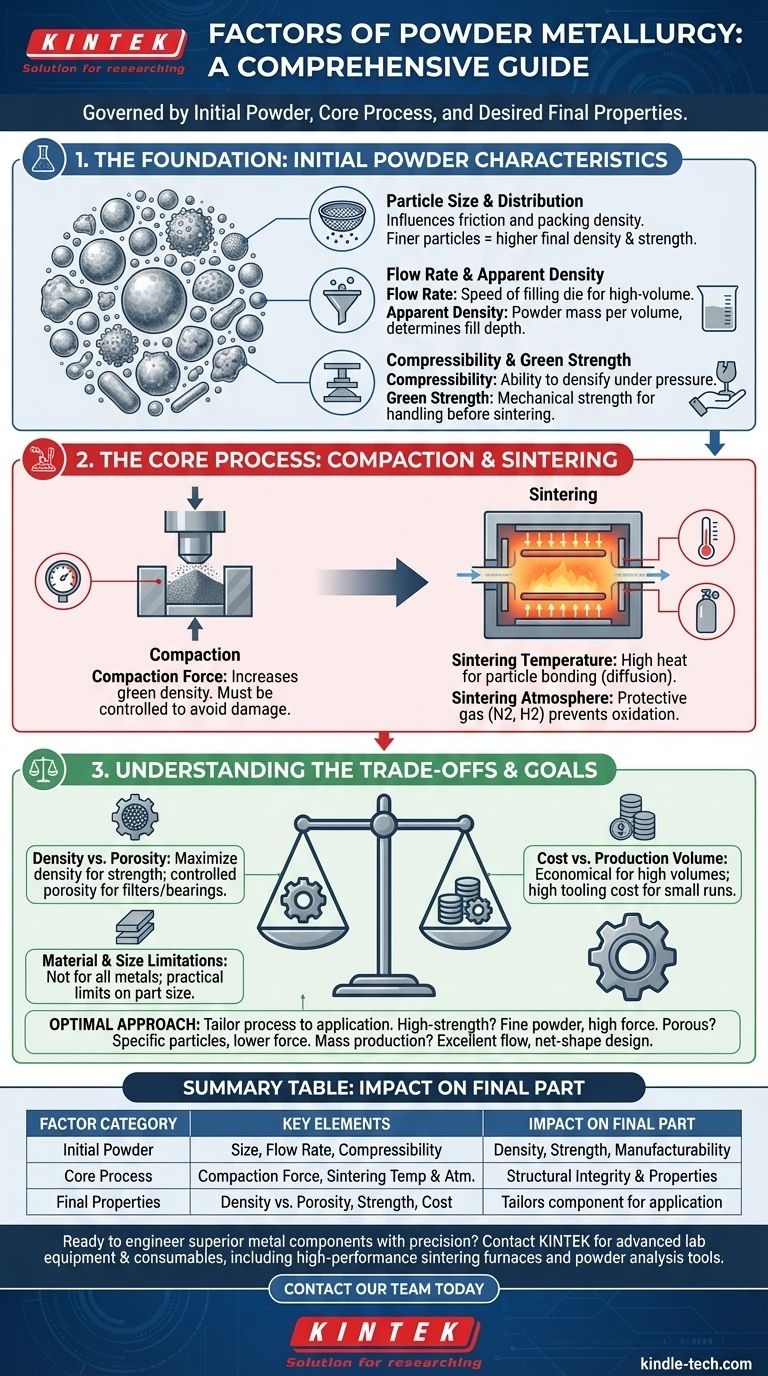

基础:初始粉末特性

整个粉末冶金(PM)过程始于粉末本身。这些颗粒的物理和化学性质是决定材料在制造过程中如何表现及其最终性能的基本组成部分。

粒度与分布

单个金属颗粒的大小和形状至关重要。它们直接影响颗粒间的摩擦,进而影响粉末的压实密度。

更细的颗粒通常会带来更高的最终密度和强度,而特定的分布通常经过设计以实现最佳的堆积。

流速与表观密度

流速衡量粉末填充模腔的速度。一致且快速的流速对于大批量自动化生产至关重要,以确保每个零件的均匀性。

表观密度是粉末在松散状态下每单位体积的质量。该因素有助于确定模具中实现目标压实密度所需的“填充深度”。

可压性和生坯强度

可压性是粉末在压力下致密化的能力。高度可压的粉末允许以较低的压实力制造致密的零件。

压实后但在烧结前,零件被称为“生坯”。生坯强度是这种脆弱生坯的机械强度,它必须足以承受搬运并转移到烧结炉而不会破裂。

核心工艺:压实与烧结

一旦粉末选定,它就进入制造阶段。在这些步骤中施加的控制将松散的粉末转化为坚固的功能部件。

压实力

这是施加在模具内粉末上的压力,以形成生坯。更高的压实力会减少颗粒之间的空间,从而增加零件的生坯密度。

必须仔细控制力,以实现所需的密度,同时不损坏模具或在压坯中引入应力裂纹。

烧结温度

烧结是一种热处理,生坯在炉中加热到低于主要金属熔点的温度。

这种高温为颗粒结合提供了能量,这个过程称为扩散,它赋予零件最终的强度和完整性。通常需要超高温炉来进行这一关键步骤。

烧结气氛

烧结炉内的气氛是一个关键的工艺因素。必须仔细控制它,以防止金属颗粒在高温下氧化。

使用保护性或反应性气体,例如氮气或氢气混合物,以去除污染物并促进颗粒之间的结合,特别是对于磁性元件等材料。

理解权衡

粉末冶金是一项强大的技术,但其应用涉及平衡相互竞争的因素。理解这些权衡对于成功的零件设计和生产至关重要。

密度与孔隙率

粉末冶金中最基本的权衡是密度与孔隙率之间的关系。对于高强度结构件,目标是最大化密度并消除孔隙。

然而,对于其他应用,受控孔隙率是期望的结果。例如,多孔、浸油轴承和烧结金属过滤器就是专门设计成具有相互连接的孔隙网络。

成本与生产量

粉末冶金擅长以最小的材料浪费大批量生产复杂的近净形零件。这使得它对于大规模生产来说极具成本效益。

然而,模具(模具和冲头)的初始成本可能很高。这使得粉末冶金对于非常小的生产批次或一次性原型来说经济性较差。

材料和尺寸限制

虽然用途广泛,但粉末冶金并不适用于所有材料。某些可压性低或反应性高的金属可能难以加工。

此外,零件尺寸存在实际限制。由于需要巨大的压实力和炉子尺寸,生产超大型或超重部件很困难。

为您的目标做出正确选择

粉末冶金的最佳方法完全取决于最终部件的预期应用。

- 如果您的主要关注点是高强度结构件:优先选择细小、高可压性粉末,并使用高压实力和精确控制的烧结周期,以最大化最终密度。

- 如果您的主要关注点是制造多孔部件(如过滤器或轴承):仔细选择颗粒尺寸和形状,并使用较低的压实力以实现特定、受控的孔隙率水平。

- 如果您的主要关注点是经济高效地大规模生产复杂形状:优化具有出色流速的粉末,以实现高速制造,并设计充分利用粉末冶金近净形能力的零件。

通过理解和控制这些关键因素,您可以设计出具有独特性能的材料和部件,以适应几乎任何应用。

总结表:

| 因素类别 | 关键要素 | 对最终零件的影响 |

|---|---|---|

| 初始粉末 | 粒度、流速、可压性 | 决定密度、强度和可制造性 |

| 核心工艺 | 压实力、烧结温度和气氛 | 定义最终结构完整性和性能 |

| 最终性能 | 密度与孔隙率、强度、成本 | 根据特定应用定制部件 |

准备好精确设计卓越的金属部件了吗?

粉末冶金的因素很复杂,但掌握它们是制造高性能、高成本效益零件的关键。在 KINTEK,我们专注于提供您的实验室所需的先进实验设备和耗材——包括高性能烧结炉和粉末分析工具——以控制每个变量并取得卓越成果。

让我们的专业知识支持您的创新。 立即联系我们的团队,讨论您的具体应用,并为您的粉末冶金挑战寻找合适的解决方案。

图解指南