简而言之,热解的因素可分为两大类:控制化学反应的技术参数和决定项目整体可行性的经济条件。关键技术因素包括温度、停留时间、原料类型和水分含量,而经济因素则由原料成本、最终产品价值和初始技术投资决定。

热解的核心挑战不仅仅是管理一个热过程,而是要战略性地平衡这些技术和经济杠杆。“最佳”条件完全取决于您的最终目标,无论是最大化液体燃料、固体生物炭还是整体项目盈利能力。

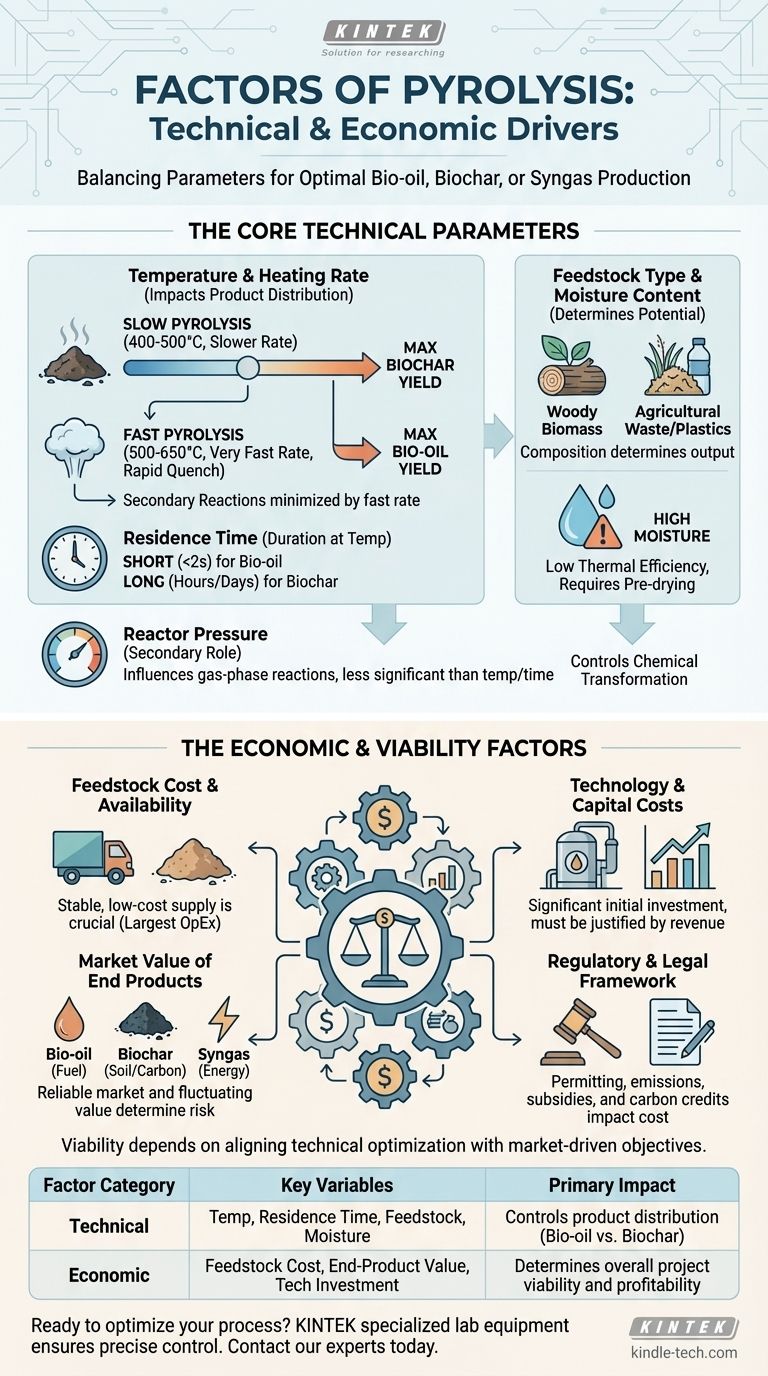

核心技术参数

要控制热解的结果,您必须首先了解决定原料化学转化的主要技术输入。

温度和加热速率

温度是热解中最关键的因素。它直接影响产品分布(气体、液体和固体产出的比例)。

在较低温度(约 400-500°C)下采用较慢的加热速率,允许发生二次反应,从而最大化固体生物炭的产率。这被称为慢速热解。

相反,在中等温度(约 500-650°C)下采用非常快的加热速率并快速淬灭,可以最大限度地减少二次反应,从而最大化液体生物油的产率。这被称为快速热解。

原料类型和水分含量

您的输入材料,即原料的成分,从根本上决定了潜在的产出。富含纤维素和木质素的木质生物质将与农业废弃物或塑料产生不同的结果。

同样重要的是水分含量。原料中的水必须在热解开始前蒸发,这会消耗大量的能量。高水分含量会降低过程的整体热效率,使得预干燥成为许多操作的关键步骤。

停留时间

停留时间是原料在热解反应器内处于反应温度下的持续时间。

它与温度协同作用。快速热解使用非常短的停留时间(通常少于 2 秒)来快速汽化材料并将其冷凝成生物油。慢速热解使用更长的停留时间(几小时甚至几天)来确保材料完全碳化成生物炭。

反应器压力

虽然温度和停留时间是主要因素,但压力也起着作用。大多数热解系统在大气压力或接近大气压力下运行。

增加压力会影响二次气相反应的组成,但对于大多数生物质应用而言,其影响不如其他变量显著。

经济和可行性因素

如果一个技术上完美的热解过程在经济上不可持续,那也是没有价值的。这些因素决定了一个项目在现实世界中是否能够成功。

原料成本和可用性

对于大多数热解操作而言,获取和运输原料的成本是最大的持续运营支出。一个成功的项目需要稳定、持续且低成本的合适材料供应。

技术和资本成本

对热解反应器和相关设备(破碎机、干燥机、储罐)的初始投资是巨大的。技术的成本必须通过最终产品的潜在收入来证明其合理性。

最终产品的市场价值

这是等式中的收入方面,通常是可行性中最关键的因素。您必须对生产的生物油、生物炭或合成气有一个可靠的市场。这些产品的价值可能会波动,带来市场风险。

监管和法律框架

许可、排放法规和废物处理法律可能会造成重大的障碍和成本。相反,政府激励措施、碳信用额或可再生能源补贴可以极大地改善项目的财务前景。

理解权衡

优化热解是一场平衡相互竞争的优先事项的游戏。改善一个方面通常会以牺牲另一个方面为代价。

生物油与生物炭:主要冲突

您不能同时最大化生物油和生物炭的产率。有利于一方的条件对另一方不利。必须根据市场需求和价值明确决定哪种产品是主要目标。

效率与成本

预干燥潮湿的原料可以提高反应器的热效率,但这也会需要额外的设备和能源,从而增加资本和运营成本。干燥带来的额外费用必须通过提高效率所带来的价值来抵消。

将您的流程与您的目标相匹配

您对热解的方法应由您的主要目标决定。

- 如果您的主要重点是为农业或碳封存生产生物炭: 使用慢速热解,采用较低的温度和较长的停留时间,以最大化固体炭的产率。

- 如果您的主要重点是生产作为燃料来源的液体生物油: 使用快速热解,采用非常高的加热速率和短的停留时间。

- 如果您的主要重点是现场能源生产: 优化过程以生产可用于为设施本身供电的合成气和生物油的混合物。

- 如果您的主要重点是经济可行性: 在投资技术之前,首先确保低成本的原料并确认您所选最终产品的稳定市场。

最终,成功的热解实施取决于将这些技术和经济因素与明确的市场驱动目标相结合。

摘要表:

| 因素类别 | 关键变量 | 主要影响 |

|---|---|---|

| 技术 | 温度、停留时间、原料类型、水分含量 | 控制产品分布(生物油与生物炭) |

| 经济 | 原料成本、最终产品价值、技术投资 | 决定整体项目可行性和盈利能力 |

准备好优化您的热解过程了吗? 适当的实验室设备对于精确控制温度、停留时间和原料制备至关重要。KINTEK 专注于高质量的实验室反应器、熔炉和制备设备,以帮助您准确测试和扩大您的热解参数。立即联系我们的专家,讨论我们的解决方案如何帮助您实现生物油、生物炭或合成气生产的具体目标。

图解指南