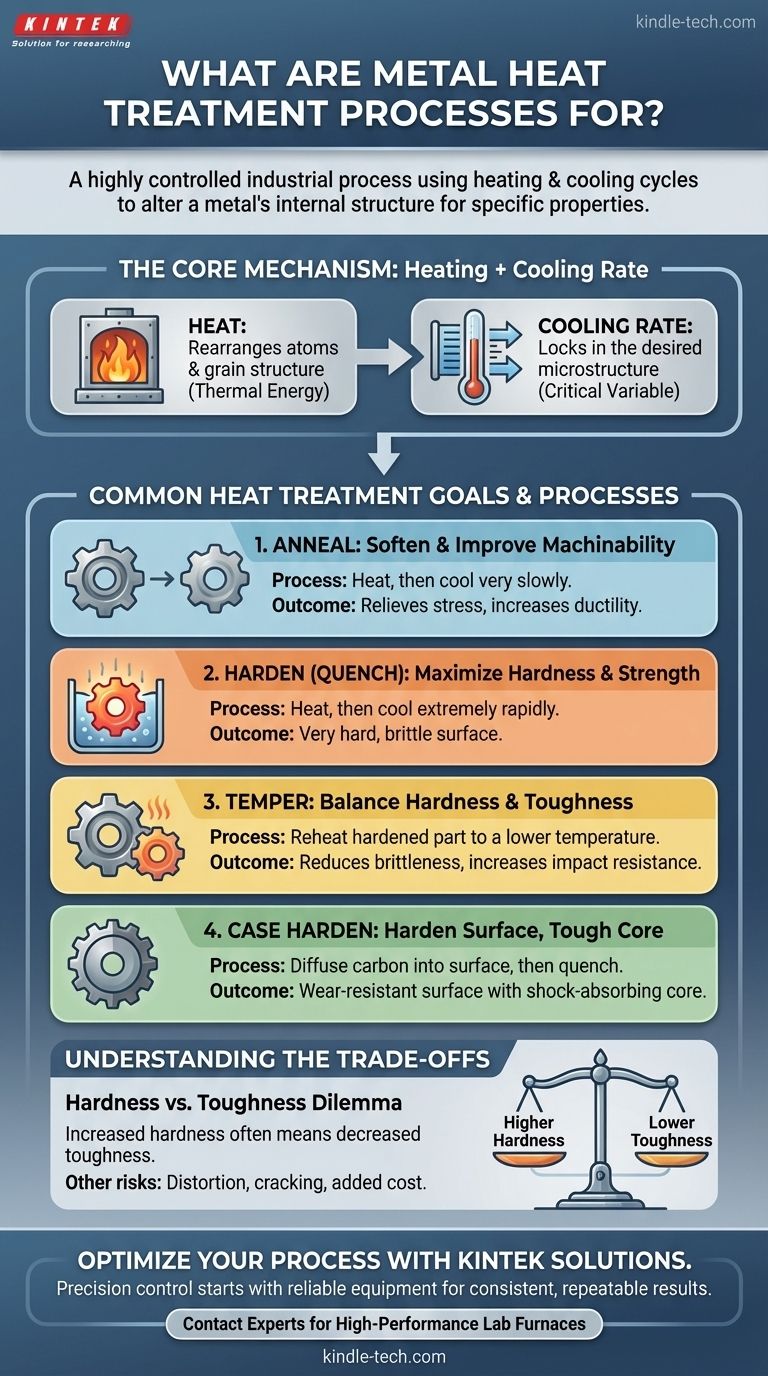

从本质上讲,热处理是一种高度受控的工业过程,它利用特定的加热和冷却循环来有意地改变金属的内部结构。这不是随机进行的;其唯一目的是操纵金属的物理(有时是化学)性能,使其更适合其预期应用,例如使其更硬、更软或更耐用。

热处理的真正价值在于它能够释放金属的隐藏潜力。它允许工程师采用标准现成的合金,并精确地调整其特性,将通用材料转化为针对特定性能需求(如耐磨性或冲击强度)进行优化的组件。

为什么需要改变金属的性能

用于刀片和用于汽车车身的钢材可能都始于类似的合金,但它们需要截然不同的性能。热处理是产生这种性能差异的关键步骤。

微观结构:金属的内部蓝图

金属并非均匀的固体。在微观层面,它们由称为晶粒的晶体结构组成。

这些晶粒的尺寸、形状和组成——统称为微观结构——直接决定了金属的机械性能,包括其硬度、韧性和延展性(在不破裂的情况下变形的能力)。

热量作为变化的催化剂

加热金属为晶格内的原子提供热能。这种能量使原子能够移动和重新排列,导致晶粒结构溶解和重组。

通过控制加热的温度和持续时间,可以实现特定的结构变化。

冷却作为锁定机制

冷却速率是将所需的微观结构锁定到位的关键。这可能是热处理中最关键的变量。

快速冷却,称为淬火,将原子捕获在高度应力、扭曲的结构中,从而产生非常高的硬度。另一方面,缓慢冷却允许晶粒以更有序和松弛的状态形成,从而产生更软、更具延展性的金属。

常见的热处理目标和工艺

不同的应用需要不同的性能。热处理工艺以其产生的结果命名。

软化金属:退火

退火是加热金属然后非常缓慢冷却的过程。这个过程会产生均匀细小的晶粒微观结构。

主要目标是消除先前制造步骤中的内应力,增加柔软度,并提高延展性。退火后的金属更容易加工、切割或成形。

最大化硬度:硬化(淬火)

硬化包括将金属加热到特定温度,然后以极快的速度冷却,通常通过将其浸入水、油或盐水中。

这被称为淬火,它会产生非常坚硬但也非常脆的材料。完全硬化的零件很坚固,但在剧烈冲击下可能会碎裂。

平衡硬度和韧性:回火

淬火后的零件通常太脆,不适合实际使用。回火是一个辅助过程,通过将硬化后的零件重新加热到较低温度来解决这个问题。

这种再加热可以缓解淬火产生的一些内应力,从而降低脆性并增加韧性。代价是整体硬度略有降低。淬火和回火的组合对于工具、弹簧和结构部件来说非常常见。

仅硬化表面:表面硬化

对于齿轮或轴承等零件,您需要一个非常坚硬、耐磨的表面,但需要一个更软、更坚韧的芯部来吸收冲击。表面硬化(或表层硬化)可以实现这一点。

像渗碳这样的工艺将碳扩散到低碳钢的表面。当零件随后淬火时,只有高碳的“表层”变得极其坚硬,而低碳的芯部则保持坚韧和延展性。

理解权衡

热处理是一个强大的工具,但它并非没有挑战和妥协。做出正确的选择需要理解内在的平衡。

硬度与韧性的困境

这是冶金学中最基本的权衡。当您增加金属的硬度(其抗刮擦和磨损的能力)时,您几乎总是会降低其韧性(其吸收能量和抵抗断裂的能力)。

像回火这样的过程是一种有意的妥协,牺牲峰值硬度以获得必要的韧性并防止灾难性故障。

变形和开裂的风险

淬火等过程中涉及的快速温度变化会在材料内部产生巨大的内应力。

如果管理不当,这种应力可能导致零件在处理过程中或处理后翘曲、变形甚至开裂。对于具有复杂几何形状或尖角的零件,这种风险更高。

增加的成本和复杂性

热处理是一个额外的制造步骤,需要专门的炉子、淬火介质和精确的工艺控制。

这增加了生产的时间和成本。因此,它通常仅用于性能优势足以证明投资合理性的组件。

为您的目标做出正确选择

正确的热处理工艺完全取决于组件的最终应用。

- 如果您的主要关注点是可加工性和成形性:您的目标是软化金属并消除应力,因此退火是正确的工艺。

- 如果您的主要关注点是最大耐磨性和强度:您的目标是使材料尽可能坚硬,需要像淬火这样的硬化工艺,通常随后进行表面硬化。

- 如果您的主要关注点是抗冲击和震动的耐久性:您的目标是平衡性能,因此淬火-回火组合对于实现硬度和韧性都至关重要。

通过理解这些基本工艺,您不仅可以指定材料,还可以指定您所需材料的精确性能。

总结表:

| 目标 | 主要工艺 | 关键结果 |

|---|---|---|

| 软化和改善可加工性 | 退火 | 消除应力,增加延展性 |

| 最大化硬度和强度 | 硬化(淬火) | 产生非常坚硬、耐磨的表面 |

| 平衡硬度和韧性 | 回火(淬火后) | 降低脆性,增加抗冲击性 |

| 硬化表面,韧性芯部 | 表面硬化(例如,渗碳) | 耐磨表面与吸震芯部 |

准备好释放您材料的全部潜力了吗?成功热处理所需的精确控制始于可靠的设备。KINTEK 专注于用于冶金、研究和生产的高性能实验室炉和热处理解决方案。无论您是进行退火、硬化还是回火,我们的设备都能确保一致、可重复的结果。

让我们优化您的流程。 立即联系我们的专家,讨论您的具体应用,并为您的实验室或设施找到合适的热处理解决方案。

图解指南