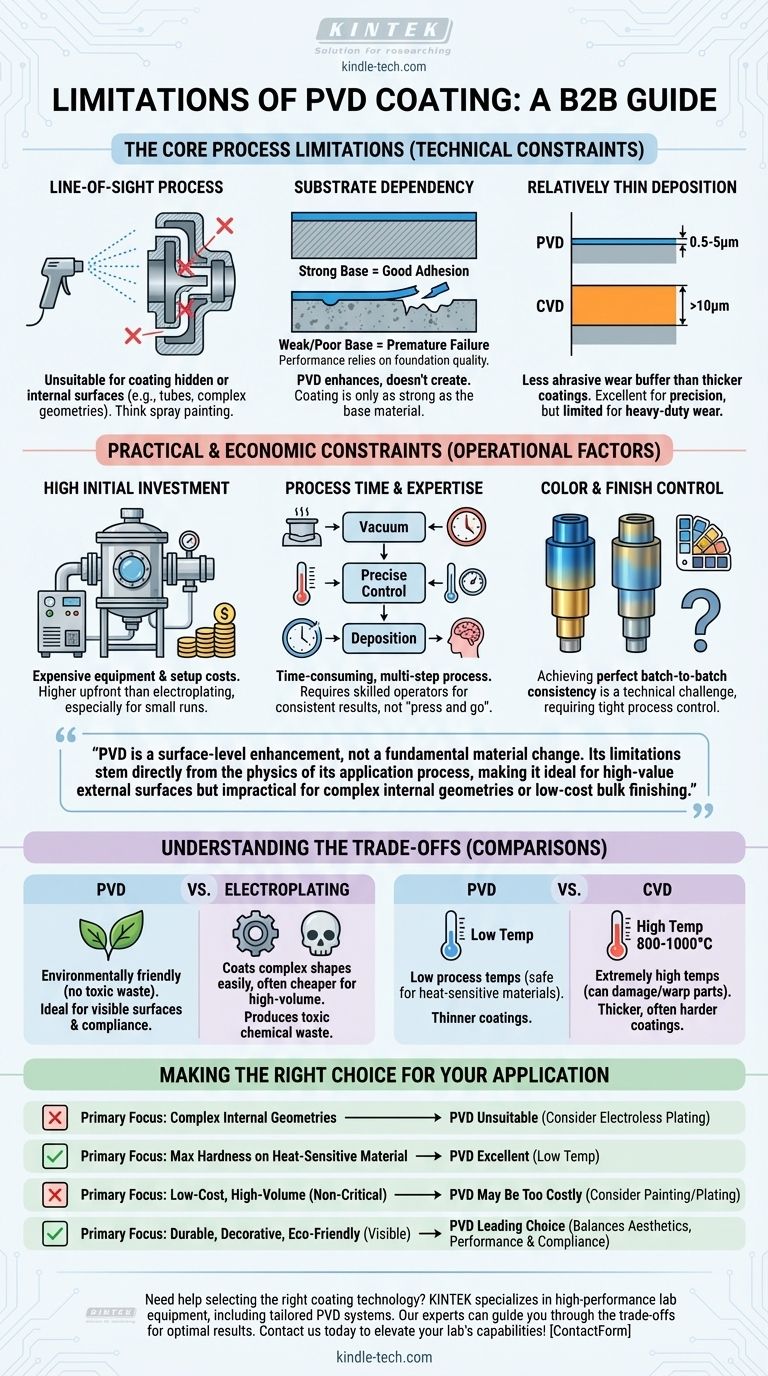

虽然物理气相沉积(PVD)效果显著,但它并非万能解决方案。其主要局限性在于它是一种“视线”工艺,无法涂覆隐藏或内部表面,并且需要对专业设备和专业知识进行大量投资。该过程也可能耗时,其成功与否高度依赖于底层材料的质量。

PVD是一种表面增强技术,而非根本性的材料改变。其局限性直接源于其应用过程的物理特性,使其非常适合高价值的外部表面,但对于复杂的内部几何形状或低成本的批量精加工则不切实际。

核心工艺局限性

要了解PVD是否适合您的应用,您必须首先掌握其固有的技术限制。这些并非缺陷,而是该技术的基本特征。

它是一种“视线”工艺

PVD最显著的局限性在于涂层材料在真空室内从源头到工件呈直线传播。

想象一下喷漆:任何未直接暴露在喷嘴下的表面都不会被涂覆。这使得PVD不适合涂覆长管内部、复杂的内部通道或组装部件的隐藏面。

基材依赖性

PVD涂层不会创造一个高性能部件;它只是增强了一个部件。最终的性能,从硬度到耐腐蚀性,是涂层和所施加的基材的结合。

如果底层基材柔软、准备不当或附着力差,涂层将过早失效。涂层只与其所依赖的基础一样坚固。

相对薄的沉积

PVD涂层非常薄,通常在0.5到5微米之间。

这对于尺寸公差至关重要的精密部件来说是一个优势。然而,对于需要重型耐磨性的应用,这种薄层提供的寿命缓冲可能不如硬铬或通过化学气相沉积(CVD)施加的厚涂层。

实际和经济制约

除了工艺的物理特性之外,PVD还涉及操作和财务方面的考虑,这可能使某些项目无法启动。

高初始投资

PVD需要复杂且昂贵的设备,包括大型真空室、强大的泵送系统和先进的电源。

这种高资本成本意味着该工艺的初始成本通常高于电镀等传统方法,特别是对于小批量生产。

工艺时间和专业知识

创建必要的真空并精确控制沉积参数是一个耗时、多步骤的过程。

它需要操作员具备高水平的专业知识来管理温度、压力和气体成分等变量,以获得一致的结果。这不是一个简单的“按下即用”操作。

颜色和光洁度控制

虽然PVD可以产生令人惊叹的各种颜色,但实现完美的批次间一致性是一个技术挑战。

工艺中的微小变化可能导致颜色的细微变化。这需要极其严格的工艺控制,从而增加了复杂性和成本,特别是对于要求苛刻的美学应用。

理解权衡

没有完美的涂层技术。PVD的局限性在与其他常见工业工艺进行比较时才能得到最好的理解。

PVD与电镀

电镀(如镀铬)可以更容易地涂覆复杂形状,并且对于大批量生产通常更便宜。

然而,PVD是一种更环保的工艺,因为它不会产生与电镀相关的有毒化学废物。这在现代制造业中是一个关键的考虑因素。

PVD与CVD

化学气相沉积(CVD)可以生产更厚、通常更硬的涂层。

关键的权衡在于温度。CVD需要极高的温度(800-1000°C),这会损坏或变形许多金属基材。PVD在低得多的温度下运行,使其对更广泛的热敏材料安全。

为您的应用做出正确选择

选择正确的涂层需要将技术能力与您的主要目标对齐。

- 如果您的主要重点是涂覆复杂的内部几何形状:PVD不适用;请考虑化学镀或其他不依赖于视线的化学工艺。

- 如果您的主要重点是在热敏材料上实现最大硬度:PVD是一个极好的选择,因为其低工艺温度可防止基材损坏。

- 如果您的主要重点是为非关键部件提供低成本、大批量的表面处理:PVD的高资本和运营成本可能使传统喷漆或电镀更经济。

- 如果您的主要重点是为可见表面提供耐用、装饰性和环保的表面处理:PVD是首选,完美平衡了美学、性能和法规遵从性。

了解这些局限性使您能够将PVD的强大优势应用于正确的应用,确保成功且经济高效的结果。

总结表:

| 局限性 | 描述 | 影响 |

|---|---|---|

| 视线工艺 | 涂层材料直线传播;无法涂覆隐藏或内部表面。 | 不适用于复杂的内部几何形状、管材或组装部件。 |

| 基材依赖性 | 涂层性能依赖于基材的质量、准备和附着力。 | 不良基材会导致涂层过早失效;需要高质量的基础。 |

| 高初始投资 | 需要昂贵的真空室、泵送系统和先进的电源。 | 与电镀相比,初始成本更高,特别是对于小批量。 |

| 工艺时间和专业知识 | 多步骤、耗时的过程,需要精确控制温度、压力和气体成分。 | 不适合快速周转项目;需要熟练的操作员以确保一致性。 |

| 薄沉积 | 涂层通常厚度为0.5–5微米,限制了重型耐磨性。 | 与CVD或硬铬等厚涂层相比,对极端磨损的缓冲较少。 |

需要帮助为您的实验室设备选择合适的涂层技术吗?KINTEK专注于提供高性能实验室设备和耗材,包括根据您的特定需求定制的PVD系统。我们的专家可以指导您权衡PVD、CVD和电镀之间的利弊,以确保您的应用获得最佳结果——无论您是提高耐用性、实现精确的表面处理,还是满足环境标准。立即联系我们,讨论我们的解决方案如何提升您实验室的能力!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 钼钨钽特形蒸发舟