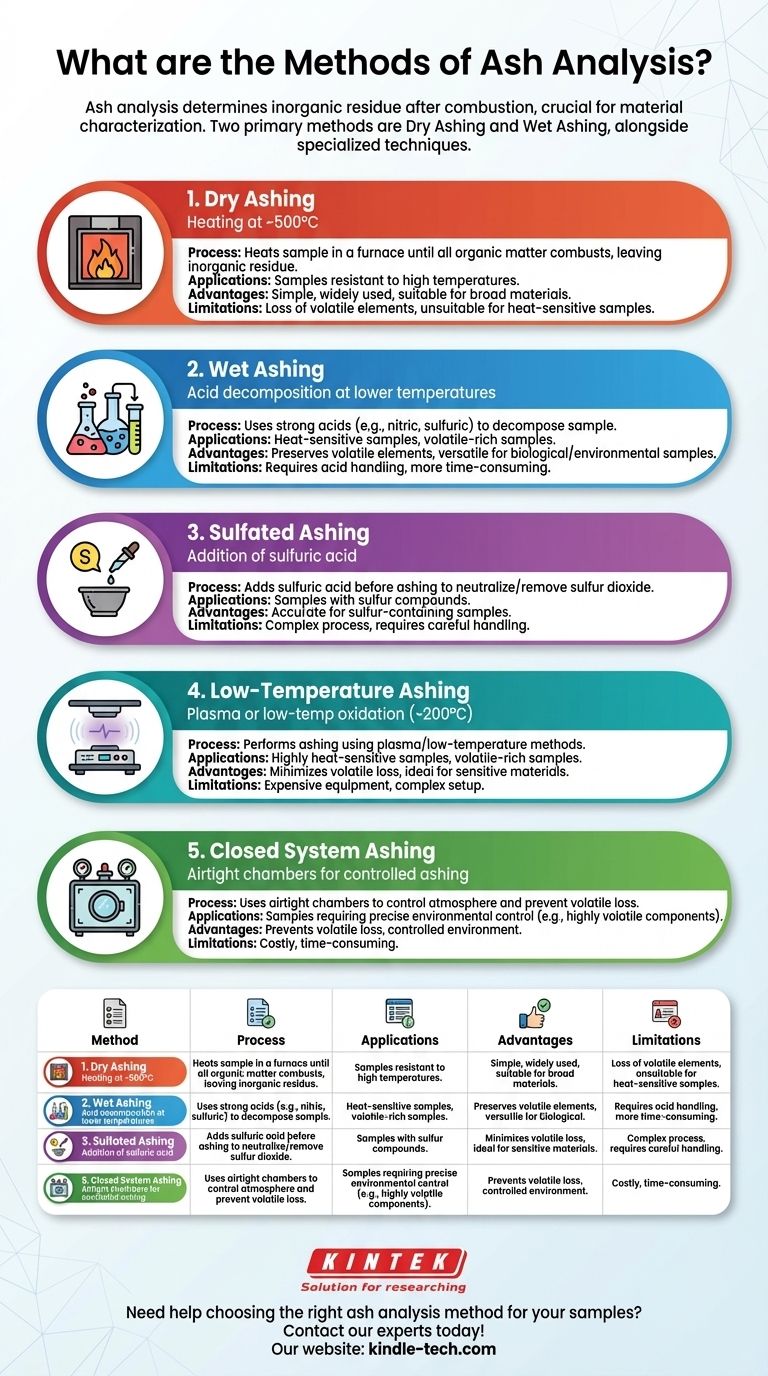

灰分分析是确定材料燃烧后残留的无机残渣的关键过程。确定灰分的两种主要方法是干法灼烧和湿法灼烧,每种方法都有特定的应用和优点。干法灼烧涉及在高温(约 500°C)下在炉中加热样品,而湿法灼烧则使用酸在较低温度下分解样品。此外,根据样品类型和分析要求,还会使用其他技术,如硫酸盐灰化、低温灰化和密闭系统灰化。选择哪种方法取决于样品性质、所需的准确度以及温度、停留时间和样品制备等特定参数等因素。

关键点解释:

-

干法灼烧:

- 过程:干法灼烧涉及在高温下(通常约为 500°C)在炉中加热样品,直到所有有机物燃烧殆尽,留下无机残渣(灰分)。

- 应用:此方法常用于能够承受高温而不会显著损失挥发性成分的样品。

- 优点:这是一种直接且广泛使用的方法,适用于各种材料。

- 局限性:高温可能导致某些挥发性元素损失,并且该方法可能不适用于在高温下分解或发生反应的样品。

-

湿法灼烧:

- 过程:湿法灼烧涉及使用强酸(如硝酸或硫酸)在相对较低的温度下分解样品中的有机物,与干法灼烧相比。

- 应用:此方法特别适用于对高温敏感或含有在干法灼烧过程中可能损失的挥发性成分的样品。

- 优点:它有助于保留挥发性元素,适用于各种样品类型,包括生物和环境样品。

- 局限性:使用强酸需要小心处理和处置,而且该过程可能比干法灼烧更耗时。

-

硫酸盐灰化:

- 过程:硫酸盐灰化涉及在灼烧前向样品中添加硫酸,这有助于中和和去除燃烧的常见副产物二氧化硫。

- 应用:此方法特别适用于含有硫化合物的样品,因为它通过防止硫以二氧化硫形式损失,有助于获得更准确的灰分含量。

- 优点:它提高了含硫样品灰分测定的准确性。

- 局限性:添加硫酸增加了过程的复杂性,需要小心处理。

-

低温灰化:

- 过程:低温灰化在远低于 200°C 的温度下进行,使用等离子体或其他低温氧化方法。

- 应用:此方法适用于对热高度敏感或含有在较高温度下会损失的挥发性成分的样品。

- 优点:它最大限度地减少了挥发性元素的损失,是热敏材料的理想选择。

- 局限性:与传统灰化方法相比,低温灰化所需的设备可能更昂贵且更复杂。

-

密闭系统灰化:

- 过程:密闭系统灰化使用气密室来控制灼烧过程中的气氛,防止挥发性成分的损失,并确保更受控的环境。

- 应用:此方法用于需要精确控制灼烧环境的样品,例如含有高度挥发性或反应性成分的样品。

- 优点:它能更好地控制灼烧过程,最大限度地减少挥发性元素的损失。

- 局限性:设备更复杂且成本更高,过程可能更耗时。

-

样品制备和分析:

- 制备:正确的样品制备对于准确的灰分测定至关重要。这可能包括干燥、研磨和均化样品以确保均匀性。

- 分析:灼烧后,所得灰分通常会接受进一步分析,例如邻近分析(测定水分、挥发分、固定碳和灰分含量)和元素分析(测定灰分的元素组成)。

通过了解不同的灰分分析方法及其各自的优点和局限性,可以根据样品类型和分析的具体要求选择最合适的技术。

摘要表:

| 方法 | 过程 | 应用 | 优点 | 局限性 |

|---|---|---|---|---|

| 干法灼烧 | 在炉中加热至约 500°C | 耐高温的样品 | 简单、适用范围广 | 挥发性元素损失,不适用于热敏样品 |

| 湿法灼烧 | 在较低温度下用酸分解 | 热敏或富含挥发物的样品 | 保留挥发性元素,用途广泛 | 需要处理酸,耗时 |

| 硫酸盐灰化 | 灼烧前加入硫酸 | 含有硫化合物的样品 | 含硫样品测定准确 | 过程复杂,需要小心处理 |

| 低温灰化 | 使用等离子体或低温氧化(约 200°C) | 热敏或富含挥发物的样品 | 最大限度地减少挥发物损失,是敏感材料的理想选择 | 设备昂贵,设置复杂 |

| 密闭系统灰化 | 使用气密室控制灼烧 | 需要精确控制灼烧环境的样品 | 防止挥发物损失,受控环境 | 成本高,耗时 |

需要帮助为您的样品选择正确的灰分分析方法吗?立即联系我们的专家!

图解指南