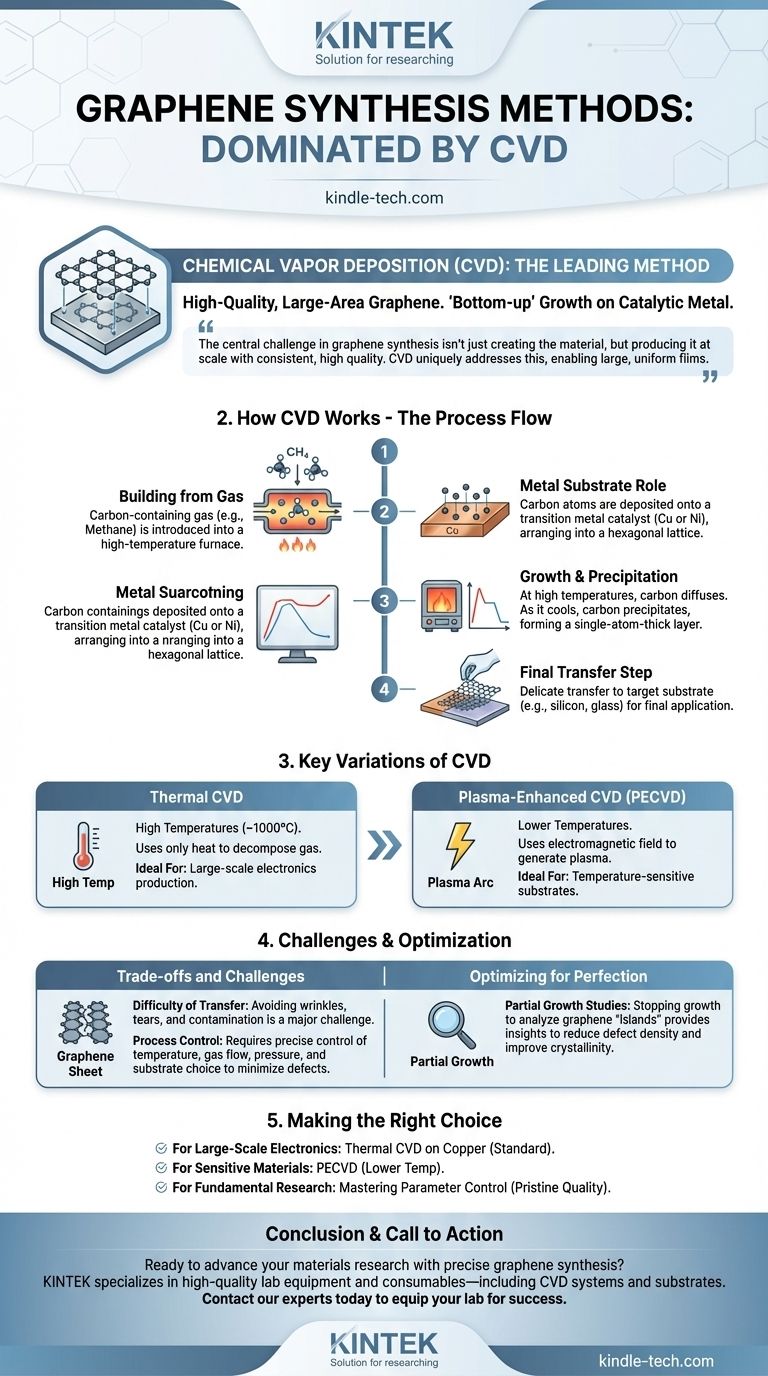

从根本上讲,用于实际应用的高质量、大面积石墨烯的合成主要依赖于一种称为化学气相沉积(CVD)的方法。这种“自下而上”的技术允许在催化金属基底上可控地生长单层或少层石墨烯薄片,然后将其转移用于电子产品和其他先进材料。

石墨烯合成的核心挑战不仅在于制造材料本身,还在于以一致的高质量进行规模化生产。CVD已成为领先的方法,因为它独特地解决了这一挑战,能够生长出适合商业和研究应用的大型、均匀薄膜。

化学气相沉积(CVD)的工作原理

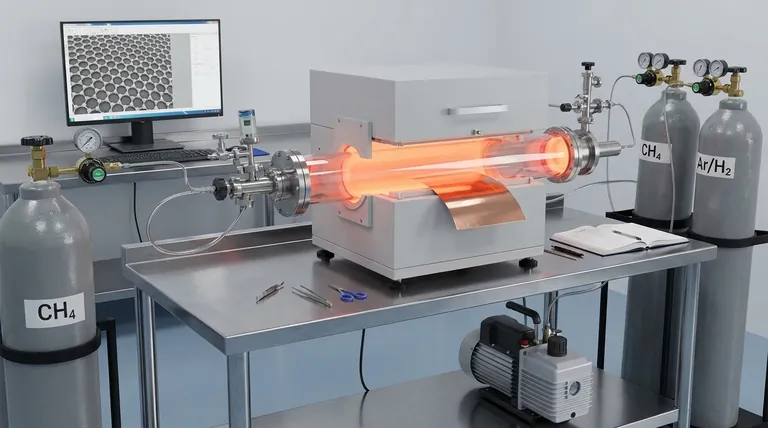

CVD是一种将材料从气态通过原子逐层构建到固体表面的过程。对于石墨烯而言,这涉及到使用含碳气体和金属催化剂。

核心原理:从气体构建

该过程始于将含碳气体(最常见的是甲烷(CH₄))引入高温炉中。热量分解气体分子,释放出单个碳原子。

金属基底的作用

这些游离的碳原子沉积在基底上,通常是铜(Cu)或镍(Ni)等过渡金属箔。这种金属箔充当催化剂,提供一个表面,使碳原子能够在上面排列成石墨烯的六角晶格结构。

生长与析出过程

在高温下,碳原子渗入或沉积到金属表面。当系统冷却时,碳在金属中的溶解度降低,迫使碳原子析出,在金属箔表面形成连续的、单原子厚的石墨烯层。

最终转移步骤

一旦石墨烯薄膜在金属上形成,就必须小心地将其转移到目标基底(如硅或玻璃)上以供最终应用。这一精细的步骤是整个过程中最关键的部分之一。

CVD方法的主要变体

尽管原理相同,但用于石墨烯合成的CVD主要有两种类型,它们的主要区别在于它们为化学反应提供能量的方式。

热CVD

这是最常见的方法。它完全依赖于高温(通常在1000°C左右)来分解碳源气体并驱动沉积过程。

等离子体增强CVD(PECVD)

该方法使用电磁场来产生等离子体,即电离气体。高反应活性的等离子体促进了在更低温度下的化学反应,这在处理对温度敏感的材料时可能是一个优势。

理解权衡与挑战

尽管CVD是可扩展石墨烯生产中最有前景的方法,但它并非没有复杂性和局限性。

转移的难度

在不引入皱纹、撕裂或污染的情况下,将一层原子厚的材料从金属生长箔转移到最终基底上是一项重大的工程挑战。这一转移步骤的质量最终决定了最终器件的性能。

过程控制至关重要

石墨烯的最终质量对合成参数高度敏感。必须精确控制温度、气体流速、压力以及金属基底的选择等因素,以最大限度地减少缺陷并实现所需的石墨烯层数。

追求完美优化

研究人员使用部分生长研究等技术来完善该过程。通过在形成完整薄膜之前停止生长,他们可以分析单个石墨烯“岛”如何成核和合并,从而获得减少缺陷密度和提高晶体度的见解。

为您的目标做出正确的选择

了解石墨烯合成的细微差别是有效应用它的关键。

- 如果您的主要重点是电子产品的大规模生产: 在铜箔上进行热CVD是既定的行业标准,它在质量和大幅面积均匀性之间提供了最佳平衡。

- 如果您的主要重点是将石墨烯与对温度敏感的材料集成: 等离子体增强CVD(PECVD)是更优的选择,因为它较低的工作温度可以防止损坏下层基底。

- 如果您的主要重点是材料质量的基础研究: 通过部分生长研究来掌握CVD参数的控制,对于生产纯净的单晶石墨烯至关重要。

归根结底,控制石墨烯的合成是利用其非凡特性应用于未来技术的第一步,也是最关键的一步。

摘要表:

| 方法 | 关键特征 | 理想用途 |

|---|---|---|

| 热CVD | 高温生长(约1000°C) | 大规模电子产品生产 |

| 等离子体增强CVD (PECVD) | 使用等离子体的低温生长 | 对温度敏感的基底 |

准备好通过精确的石墨烯合成来推进您的材料研究了吗? KINTEK 专注于提供高质量的实验室设备和耗材——包括 CVD 系统和基底——研究人员和工程师依靠它们来生产卓越的石墨烯。我们的专业知识支持您从开发到可扩展生产的各项工作。立即联系我们的专家,讨论我们如何为您的实验室的成功提供支持。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉