简而言之,热解过程受四个关键参数控制。它们是反应温度、材料的停留时间、原料的特性(如类型和水分含量)以及操作压力。精确地操纵这些因素不仅决定了转化效率,还决定了生物油、生物炭和合成气等产品的最终分布。

理解热解并非仅仅了解参数,而是要理解它们如何作为相互关联的杠杆发挥作用。调整其中一个必然会影响其他,掌握这种相互作用是控制产出以达到特定目标的关键。

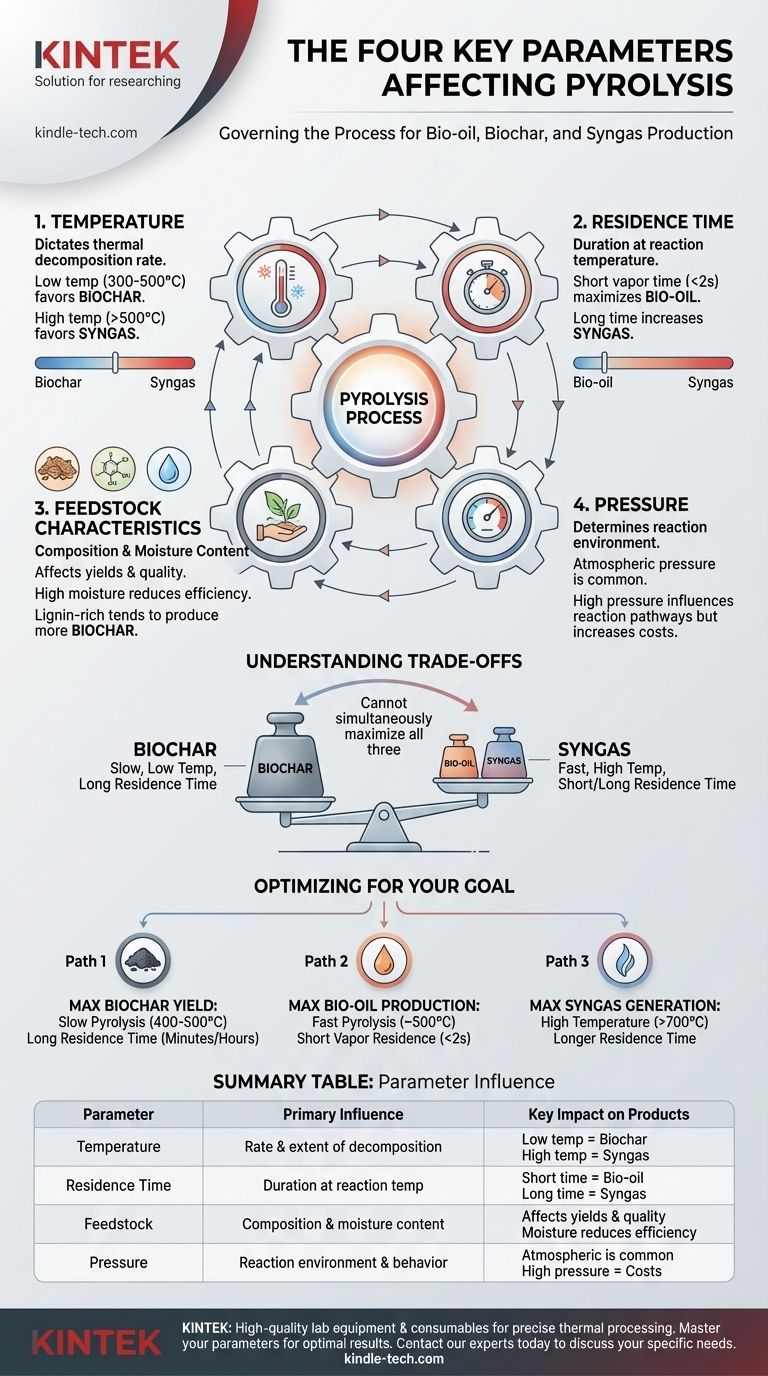

热解控制的核心杠杆

要有效控制热解反应器,您必须了解每个主要参数如何影响正在发生的化学转化。它们并非孤立运作。

温度的作用

温度可以说是热解中最关键的参数,因为它决定了热分解的速率和程度。

较低温度(约300-500°C)有利于较慢的反应。这种条件最大限度地提高了固体残余物(称为生物炭)的产量。

较高温度(高于500-600°C)促进较大蒸汽分子分解成较小的、不可凝结的气体。这增加了合成气的产率。

停留时间的影响

停留时间是指原料及其衍生的蒸汽在反应温度下停留的时间。它与温度协同作用,共同决定最终的产品构成。

非常短的蒸汽停留时间(通常小于2秒)对于保留形成生物油的复杂分子至关重要。蒸汽从热区迅速移出并冷却,以防止进一步反应。

较长的停留时间允许二次裂解,其中初始蒸汽产物进一步分解成低分子量气体,从而增加合成气的产率,但以牺牲生物油为代价。

原料特性的影响

该过程始于原料,其初始状态对结果有深远影响。最重要的两个特性是其化学成分和水分含量。

生物质的组成(例如,纤维素、半纤维素和木质素的比例)直接影响产品产率。例如,富含木质素的原料往往会产生更多的生物炭和生物油中的酚类化合物。

水分含量是一个关键的实际考虑因素。必须首先消耗能量来蒸发水分,从而降低过程的整体热效率。高水分含量还可能导致生物油质量较低且富含水分。

压力的影响

压力决定了反应发生的环境,影响蒸汽行为。

大多数热解操作在常压或接近常压下进行,以简化操作和降低成本。

增加压力可以影响反应路径并增强传热。然而,它显著增加了系统的资本和运营成本,因此在典型的生物质应用中较不常见。

理解权衡

优化热解是一个平衡的艺术。提高一种产品的产率往往会直接牺牲另一种产品。认识到这些权衡对于实际应用至关重要。

炭 vs. 油 vs. 气:根本冲突

您无法同时最大化所有三种主要产品。

有利于高生物炭产率的缓慢、低温条件必然会产生较少的生物油和合成气。相反,生产合成气所需的快速、高温条件会热裂解形成生物油的宝贵化合物,并留下较少的炭。

吞吐量 vs. 产品质量

加工速率和所需产品质量之间通常存在权衡。

例如,极快的加热可以最大化生物油产率,但可能导致产品稳定性较差,含有更多气溶胶和不良化合物。较慢、更受控的加热可能会产生更高质量、更稳定的生物炭。

前期成本 vs. 工艺效率

这方面最主要的例子是原料准备,特别是干燥。

在热解前干燥生物质需要大量的设备和能源初始投资。然而,处理湿原料的热效率低下,并产生质量较低的液体产品,从而增加了下游处理成本。

根据所需产品优化参数

您的操作策略必须由您的最终目标决定。根据您最看重的产品设定工艺参数。

- 如果您的主要重点是最大化生物炭产率:采用慢速热解,使用较低温度(400-500°C)和较长的固体停留时间(数分钟至数小时)。

- 如果您的主要重点是最大化生物油产量:采用快速热解,使用中等温度(约500°C)、极短的蒸汽停留时间(<2秒)和快速冷却蒸汽。

- 如果您的主要重点是生成合成气:在高温(>700°C)下操作,并延长停留时间,以促进所有蒸汽热裂解成永久性气体。

掌握这些参数将热解从一种粗暴的加热过程转变为一种精确的工具,用于从生物质中创造有价值的、定制的产品。

总结表:

| 参数 | 对热解的主要影响 | 对产品的关键影响 |

|---|---|---|

| 温度 | 热分解的速率和程度 | 低温(300-500°C)有利于生物炭;高温(>500°C)有利于合成气 |

| 停留时间 | 原料/蒸汽在反应温度下的持续时间 | 短时间(<2秒)最大化生物油;长时间增加合成气 |

| 原料 | 生物质的组成和水分含量 | 影响产率和质量;高水分降低效率 |

| 压力 | 反应环境和蒸汽行为 | 常压常见;高压增加成本 |

准备好优化您的热解过程,以实现最大效率和定制产品产率了吗? KINTEK 专注于提供用于精确热处理的高质量实验室设备和耗材。无论您专注于生物油、生物炭还是合成气生产,我们的解决方案都能帮助您掌握温度控制、停留时间和原料处理。立即联系我们的专家,讨论我们如何支持您实验室的特定热解需求并提升您的研究成果。

图解指南