烧结矿的物理性能并非一组固定值,而是经过有意设计的特性,旨在优化高炉性能。最关键的性能是其强度、热气体还原性以及高温行为。这些性能由烧结矿的化学成分和烧结过程的具体条件决定。

烧结矿不应被视为一种简单的原材料,而是一种复杂的、经过工程设计的复合材料。通过化学调整和过程控制,其物理性能被刻意操纵,以最大限度地提高炼铁生产的效率和稳定性。

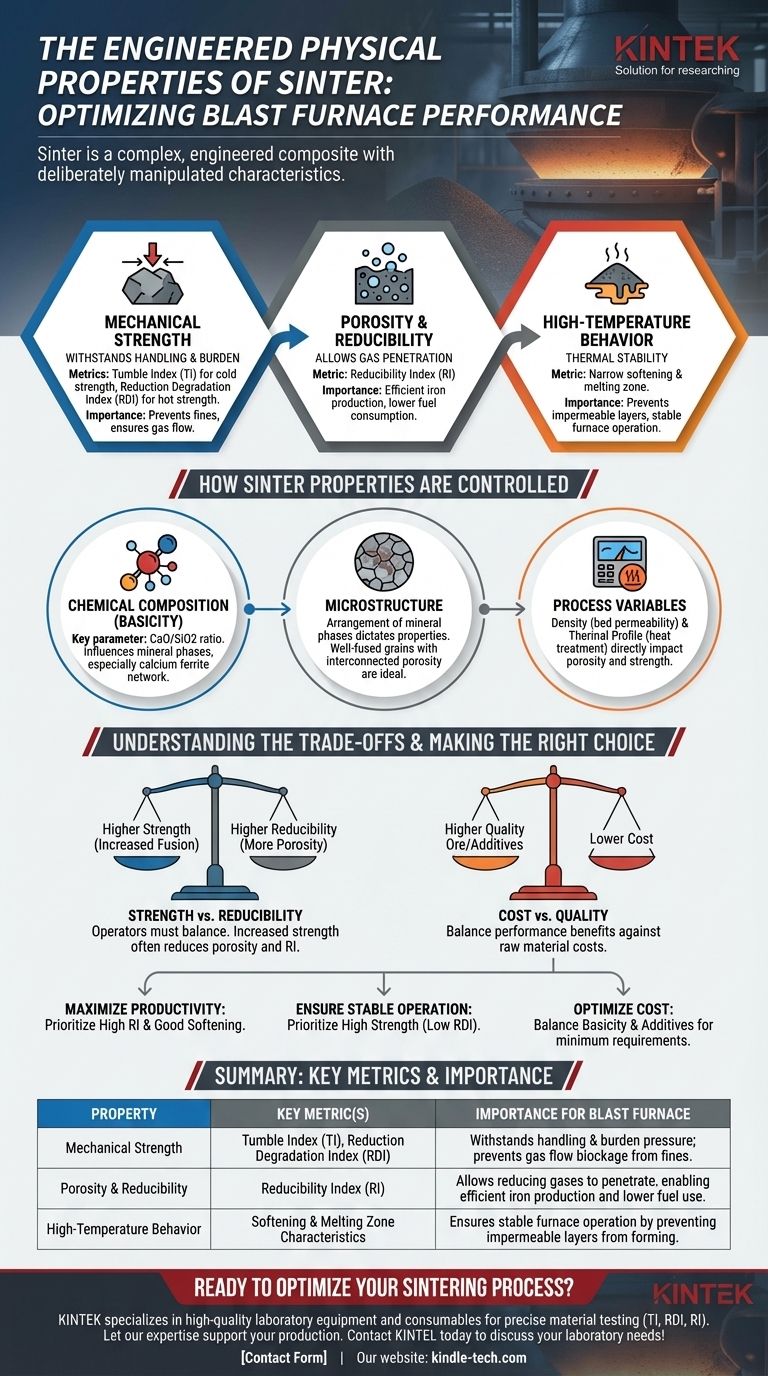

烧结矿的核心物理性能

烧结的目的是制造一种能够承受运输、在高炉内部表现可预测并允许高效还原铁矿石的材料。以下性能是我们衡量这种成功的方式。

机械强度

烧结矿必须足够坚固,以承受搬运、运输以及高炉内部物料柱(“炉料”)的巨大重量,而不会破碎成细小颗粒,否则会堵塞气流。

强度通过两种主要方式衡量:

- 转鼓指数 (TI):这衡量烧结矿的冷强度及其在搬运和装入高炉过程中抵抗劣化的能力。

- 还原粉化指数 (RDI):这衡量烧结矿的热强度,即其在高炉上部高温和还原气氛下破碎的趋势。

孔隙率和还原性

为了生产铁,还原气体(如一氧化碳)必须渗透烧结矿并与氧化铁反应。高还原性对于炉子效率和降低燃料消耗至关重要。

这由烧结矿的孔隙率决定,孔隙率为气体创造了通道。还原性指数 (RI) 是衡量烧结矿中氧化铁转化为金属铁的容易程度和完全程度的标准指标。

高温行为

当烧结矿下降到高炉的更热区域时,其热稳定性变得至关重要。关键是具有一个狭窄的软化和熔融区间。

如果烧结矿过早或在过宽的温度范围内软化,它可能会形成不透水层,阻碍气流,导致炉子运行不稳定。

烧结矿性能如何控制

上述物理性能并非偶然。它们是精心控制材料化学成分及其形成过程的直接结果。

化学成分(碱度)的作用

最重要的化学参数是碱度,通常定义为氧化钙 (CaO) 与二氧化硅 (SiO2) 的重量比。

调整碱度对烧结过程中形成的矿物相有深远影响。关键相包括赤铁矿、磁铁矿,以及至关重要的各种形式的钙铁石。

形成坚固、相互连接的钙铁石网络是非常理想的,因为它同时提高了强度和还原性。

微观结构的影响

这些矿物相的类型和排列构成了烧结矿的微观结构。这种内部结构最终决定了最终的物理性能。

良好的微观结构由充分熔合的矿物颗粒和足够的相互连接的孔隙率组成。它是化学和工艺条件的物理体现。

工艺变量的影响

最终烧结矿的性能也直接受到烧结过程本身的操纵。

密度(由原料床的渗透性控制)和热剖面(一种热处理形式)的变化决定了哪些矿物相形成以及它们如何熔合在一起,直接影响孔隙率和强度。

理解权衡

优化烧结矿是一个持续的平衡行为。改善一种性能通常会对另一种性能产生负面影响。

强度与还原性

这是烧结矿生产中的经典权衡。为增加强度而采取的措施,例如增加熔合或密度,通常会降低烧结矿的孔隙率。

孔隙率降低使得还原气体更难渗透材料,从而降低了还原性指数 (RI)。操作人员必须为其特定的炉子要求找到最佳平衡。

成本与质量

实现理想的烧结矿性能通常需要使用更高质量的铁矿石或特定添加剂,这会增加所生产铁水的总成本。

工厂冶金学家必须不断权衡高质量烧结矿的性能优势与原材料成本的经济现实。

为您的目标做出正确选择

“最佳”烧结矿性能完全取决于您高炉的运行策略。

- 如果您的主要重点是最大化高炉生产力:优先考虑高还原性指数 (RI) 和良好的软化-熔融特性,以实现更高的生产率和更低的燃料消耗。

- 如果您的主要重点是确保高炉稳定运行:优先考虑高强度,特别是低还原粉化指数 (RDI),以最大限度地减少可能扰乱气流的细小颗粒的产生。

- 如果您的主要重点是优化成本:仔细平衡碱度调整和添加剂的使用,以生产出满足最低所需强度和还原性目标的烧结矿,而无需过度设计。

最终,烧结矿是一种复杂的材料,旨在解决高炉内部的特定工程问题。

总结表:

| 性能 | 关键指标 | 对高炉的重要性 |

|---|---|---|

| 机械强度 | 转鼓指数 (TI),还原粉化指数 (RDI) | 承受搬运和炉料压力;防止细粉堵塞气流。 |

| 孔隙率和还原性 | 还原性指数 (RI) | 允许还原气体渗透,实现高效炼铁和降低燃料消耗。 |

| 高温行为 | 软化和熔融区间特性 | 通过防止形成不透水层来确保炉子稳定运行。 |

准备好优化您的烧结过程了吗?

了解和控制烧结矿性能是最大限度提高高炉性能的关键。KINTEK 专注于提供高质量的实验室设备和耗材,用于精确的材料测试和分析。无论您需要测量转鼓指数 (TI)、还原粉化指数 (RDI) 还是还原性指数 (RI),我们坚固可靠的解决方案都能帮助您为您的特定运营目标实现强度、还原性和成本效益的完美平衡。

让我们的专业知识支持您的生产。立即联系 KINTEL 讨论您的实验室需求!

图解指南