简而言之,坩埚炉因其多功能性、操作简便性和小规模熔炼的成本效益而备受推崇。它擅长以精确的温度控制处理各种材料。然而,其主要缺点是批次尺寸有限,以及与坩埚磨损相关的持续运营成本和维护,使其不适用于大批量生产。

决定使用坩埚炉不是关于它“好”还是“坏”,而是其特定优势是否与您的操作规模相匹配。它是灵活性和小批量的明确选择,但随着生产量的增加,它会向其他技术让步。

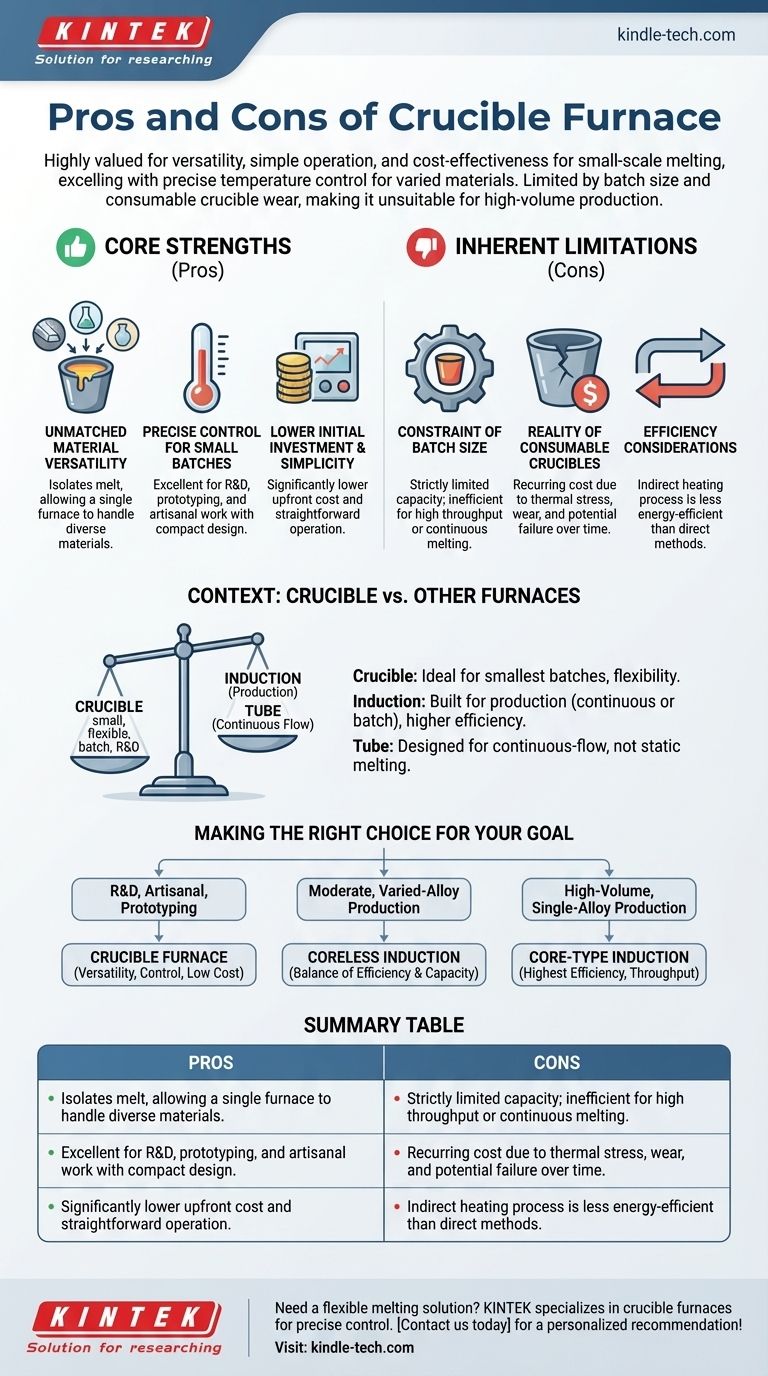

坩埚炉的核心优势

坩埚炉的设计本质上很简单:一个加热室和一个可拆卸的容器(坩埚)。这种简单性是其主要优势的来源。

无与伦比的材料多功能性

由于被熔化的材料完全容纳在惰性坩埚内,因此与炉子的加热元件没有直接接触。

这种隔离使得一台熔炉可以通过使用合适的坩埚熔化各种材料,包括各种金属、合金、玻璃甚至陶瓷。

小批量的精确控制

坩埚炉提供出色的温度控制,这对于冶金研究、原型制作和材料特性至关重要的艺术工作至关重要。

它们通常紧凑的尺寸使其非常适合不需要连续、大规模产出的实验室、小型铸造厂和车间。

较低的初始投资和简单性

与感应炉等更复杂的工业系统相比,坩埚炉的前期成本要低得多。

它们的操作简单明了,管理熔炼周期所需的专业培训较少,使其对小型操作具有高度可及性。

固有的局限性

提供灵活性的相同设计也带来了明显的操作界限。了解这些是避免投资不匹配的关键。

批次尺寸的限制

熔炉的容量严格受限于其容纳的坩埚的尺寸。这使其本质上成为一种批次处理工具。

对于需要高吞吐量或连续熔化大量金属的应用来说,它效率低下且不切实际。

消耗性坩埚的现实

坩埚本身是一种消耗品。它会受到极端的热应力和化学作用,随着时间的推移必然会导致磨损、开裂或失效。

这种磨损代表着持续的运营成本,需要仔细检查和库存管理,以防止灾难性故障和生产中断。坩埚最常由石墨、粘土或碳化硅制成。

效率考虑

坩埚炉的效率可能因设计和熔炼的材料而异。热量从加热元件传递到坩埚,然后再传递到炉料中。

这种间接加热过程可能不如感应加热等方法节能,在感应加热中,材料本身被电磁场直接加热。

背景是关键:坩埚炉与其他熔炉的比较

将坩埚炉与其他常见工业熔炉进行比较时,其价值就变得清晰了。每种熔炉都是为不同的目的而设计的。

坩埚炉与感应炉

感应炉专为生产而设计。芯式感应炉的效率高达 98%,但必须连续运行,使其非常适合大批量、单一合金的铸造厂。

无芯感应炉更灵活——可以停止和启动——但仍然比坩埚炉大得多,效率也更高(约 75%),将它们定位为满足中等生产需求和不同合金的升级选择。坩埚炉在规模上低于两者,为最小的批次提供最大的灵活性。

坩埚炉与管式炉

管式炉专为连续流工艺而设计,而不是静态熔炼。材料穿过加热的管子,使其适用于化学裂解或退火电线等工艺。

坩埚炉用于熔炼静态的、受限的材料批次。这两种技术解决的问题从根本上不同,很少可以互换。

为您的目标做出正确的选择

选择正确的熔炉需要清楚地了解您的主要操作目标。

- 如果您的主要重点是研发、艺术工作或原型制作: 由于其无与伦比的多功能性、精确的控制和较低的初始成本,坩埚炉是理想的选择。

- 如果您的主要重点是中等规模、不同合金的生产: 无芯感应炉在效率和容量之间提供了更好的平衡,适用于专用的生产环境。

- 如果您的主要重点是单一合金的大批量、连续生产: 芯式感应炉提供最高的效率和吞吐量,但要求几乎恒定的运行时间表。

通过将技术的固有权衡与您的特定目标保持一致,您可以自信地为您的需求选择正确的熔炼解决方案。

摘要表:

| 优点 | 缺点 |

|---|---|

| 无与伦比的材料多功能性(金属、玻璃、陶瓷) | 批次尺寸有限,不适用于大批量生产 |

| 为研发和原型制作提供精确的温度控制 | 消耗性坩埚增加了持续成本和维护 |

| 较低的初始投资和简单的操作 | 比感应加热方法节能效率低 |

| 非常适合实验室、小型铸造厂和车间 | 需要仔细检查坩埚以防止故障 |

需要灵活的实验室或小规模生产熔炼解决方案吗? KINTEK 专注于坩埚炉和实验室设备,提供您的项目所需的精确控制和多功能性。让我们的专家帮助您为您的特定材料和批次尺寸选择合适的熔炉。 立即联系我们 讨论您的应用并获得个性化推荐!

图解指南