从本质上讲,耐火材料必须在四个关键领域取得成功。 它必须能够在极端温度下承受,能够在温度的突然变化中生存下来,在高温下承受结构载荷,并抵抗化学腐蚀和物理磨损的侵蚀。这些特性确保了它能够在苛刻的工业环境中可靠地容纳热量并保护周围的结构。

衡量耐火材料的真正标准不仅在于其耐热能力,还在于其承受热、机械和化学应力同时攻击的能力。“最佳”耐火材料总是一种权衡,是一种为满足其预期应用的特定挑战而设计的材料。

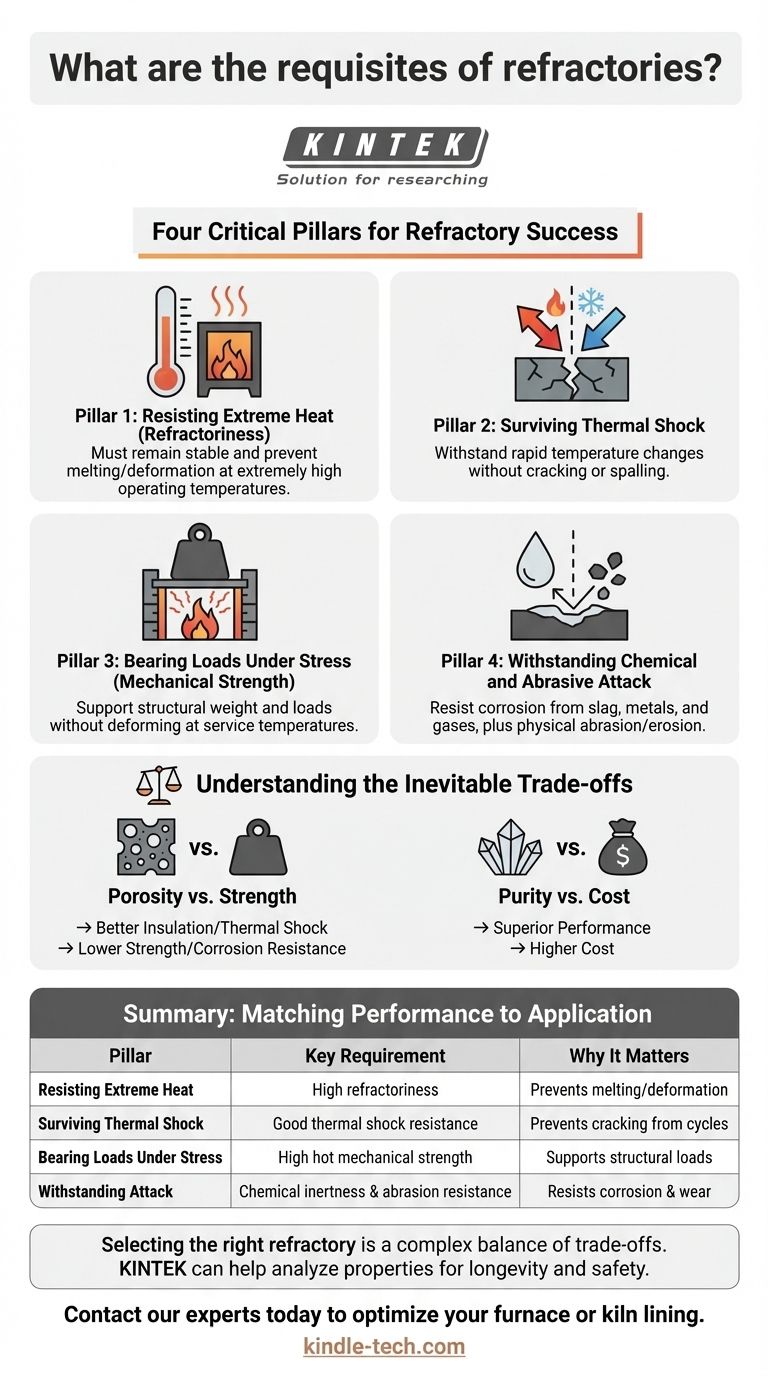

耐火材料性能的四大支柱

耐火材料是受控高温过程与外部世界之间的屏障。为了有效发挥作用,它必须在四个截然不同但相互关联的性能方面表现出色。

支柱 1:抵抗极端高温(耐火性)

这是最基本的要求。耐火材料必须在非常高的工作温度下保持物理和化学稳定性,远远超过大多数金属的熔点。

它的主要工作是将热量限制在熔炉、窑炉或反应器内,确保工艺效率并保护外部钢壳免受损坏。该材料在这些热负荷下不得熔化、软化或变形。

支柱 2:承受热震

工业过程通常涉及快速的加热和冷却循环。这会在耐火材料内部产生巨大的内部应力,这种现象称为热震。

耐火材料必须能够承受这些温度的突然变化而不会开裂、断裂或剥落(分层剥落)。良好的抗热震性对于间歇性操作的应用中的使用寿命至关重要。

支柱 3:在应力下承受载荷(机械强度)

耐火材料不仅仅是惰性衬里;它们是结构部件。它们必须支撑自身的重量、上方材料的重量,以及通常被加工材料的重量。

这种在工作条件下承受载荷的能力至关重要。在高温下受压而软化和变形的材料将导致炉衬发生灾难性的结构故障。此属性通常通过高温抗压强度或耐压蠕变(RUL)来衡量。

支柱 4:抵抗化学和磨损侵蚀

熔炉的内部环境极其恶劣。耐火材料不断暴露于熔渣、金属、玻璃和反应性气体等腐蚀性物质。

它们必须对这些物质具有化学惰性,以防止被腐蚀或溶解。此外,在涉及固体材料移动的工艺中,耐火材料还必须抵抗物理磨损和侵蚀。

理解不可避免的权衡

没有一种单一的耐火材料能在所有四个支柱上同时表现出色。选择耐火材料总是在相互竞争的性能之间进行平衡,以找到特定环境的最佳解决方案。

孔隙率与强度和耐受性

较高的孔隙率(材料中更多的气隙)可以显著改善耐火材料的绝缘性能及其抵抗热震的能力。

然而,这种相同的孔隙率会为腐蚀性熔渣渗透创造通道,并降低材料的整体机械强度和耐磨性。

纯度与成本

由更高纯度原材料制成的耐火材料,如高铝或镁碳砖,通常在极端温度下提供卓越的性能和更好的耐化学性。

这种增强的性能伴随着更高的成本。目标是选择一种满足应用需求的材料,同时又不会过度设计和昂贵。

为您的应用选择正确的耐火材料

选择正确的材料需要清楚地了解哪个性能支柱对您的特定工艺最关键。

- 如果您的主要重点是容纳熔融金属或玻璃: 优先考虑对熔渣的卓越耐化学性和高热机械强度,以防止变形。

- 如果您的主要重点是快速加热和冷却循环: 强调出色的抗热震性,即使这意味着使用具有稍低强度的多孔材料。

- 如果您的主要重点是在清洁环境中的纯绝缘: 选择轻质、高孔隙率且导热性低的材料,因为耐化学性和耐磨性不太关键。

最终,选择正确的耐火材料在于将材料独特的优势和劣势组合与其工业环境的具体挑战相匹配。

摘要表:

| 支柱 | 关键要求 | 重要性 |

|---|---|---|

| 抵抗极端高温 | 高耐火性 | 防止高温下熔化/变形 |

| 承受热震 | 良好的抗热震性 | 防止因快速加热/冷却循环而开裂 |

| 在应力下承受载荷 | 高热机械强度 | 在工作温度下支撑结构载荷 |

| 抵抗侵蚀 | 化学惰性和耐磨性 | 抵抗熔渣、金属和物理磨损引起的腐蚀 |

正在为您的苛刻应用寻找合适的耐火材料? 选择过程是性能权衡的复杂平衡。KINTEK 专注于提供实验室设备和耗材,以帮助您测试和选择理想的耐火材料。我们的解决方案可以帮助您分析热性能、机械强度和耐化学性,以确保您的高温过程的长期性和安全性。立即联系我们的专家,讨论您的具体需求,让我们帮助您优化熔炉或窑炉衬里,以实现最大的效率和耐用性。通过我们的联系表单取得联系

图解指南